作者:機械零部件製造業使用者

前 言

大部分塑膠材料的射出成型前需要模具先預熱,大部分時間從10-180分鐘左右,一般情況下需要實際試模後,才能準確的知道需要基礎預熱的時間,DFM 報價階段很難預測,對後期射出成型的影響也比較大,需要先發佈再修訂,影響實際的生產過程,也造成了浪費,如何能夠準確的預測預熱時間是行業內的一個難點和痛點。

由於塑膠模具構成相對比較複雜,嵌件及模組比較多,一般零部件數量在400~1000+,使用傳統的熱分析軟體,前處理涉及的網格、接觸等的設置可能都得需要1天時間,大量零部件帶來的干涉、縫隙、冗餘的錯誤都需要一一排除,即使前處理正常完成,計算過程對求解器的要求也比較高,局部低品質的網格也會對結果輸出有重大的影響,所以此類分析使用傳統有限元軟體,成本高,計算過程失敗幾率高,時間長,所以在塑膠行業沒有得以像模流分析一樣嵌入企業的研發流程。

SimSolid 軟體的出現,為解決上述痛點,提供了一種可行的解決方案。SimSolid 採用無網格技術,支援自動接觸設置,支援導入1000+零件裝配體,可以快速完成模具的預熱分析,實現了在開模前評估預熱的時間,關鍵區域溫度場分佈,提前定義充足的製程條件。

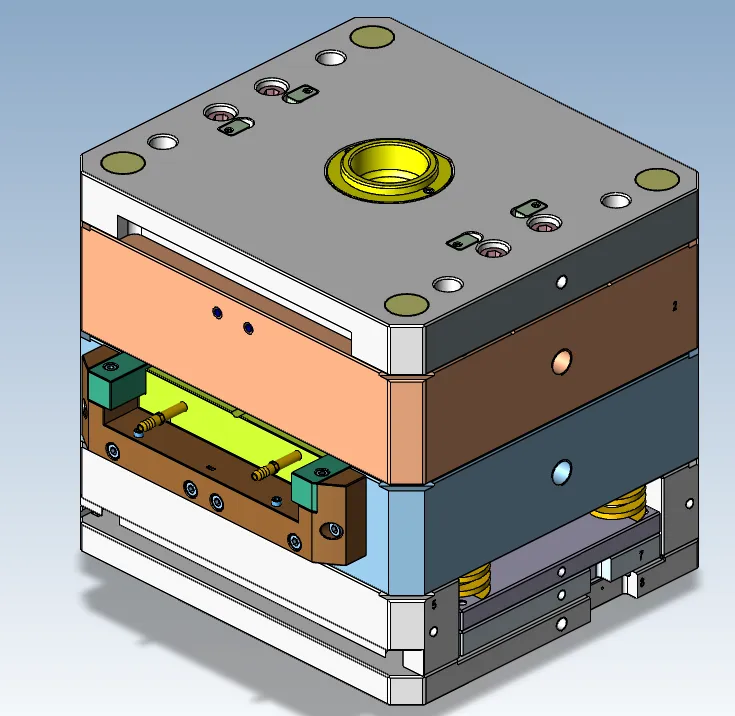

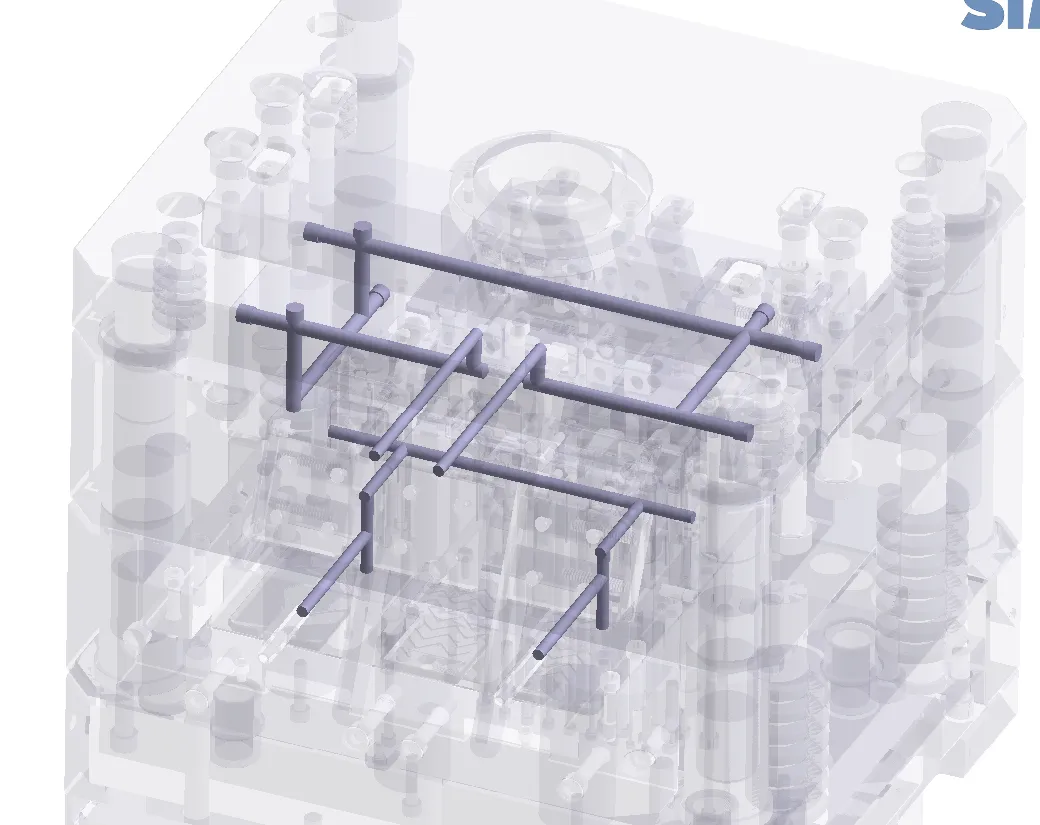

以上面的模具為例,此模具在射出成型時需要90℃模溫,使用模溫機進行預熱和冷卻,冷卻水路如下所示:

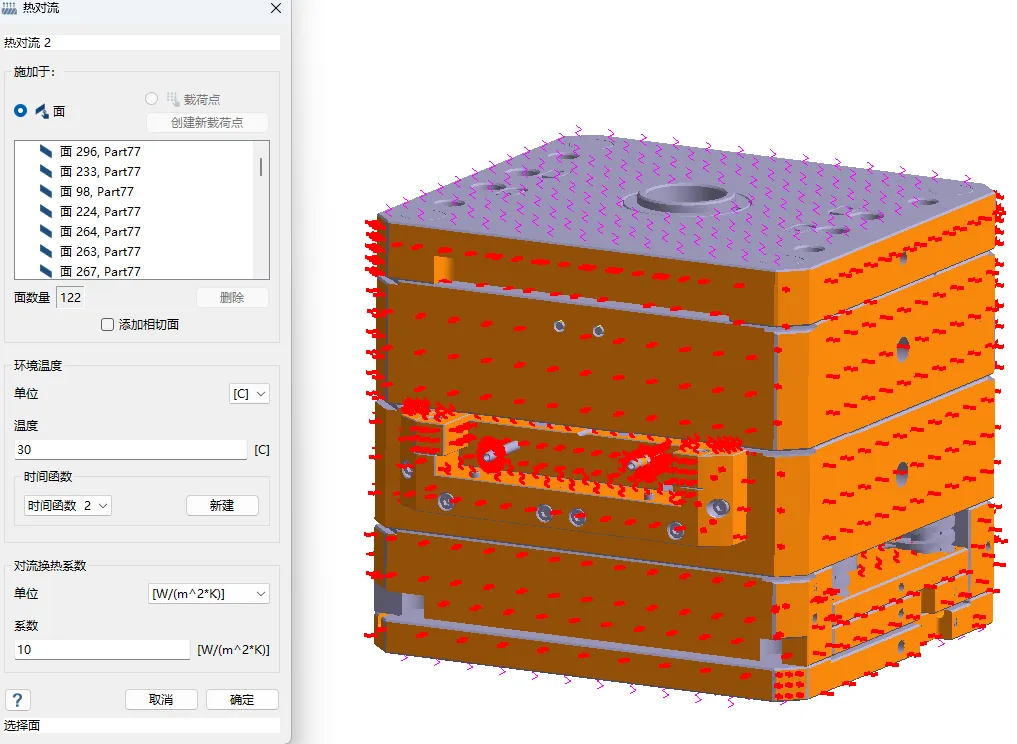

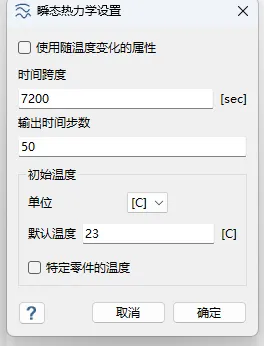

初始預熱冷卻水路溫度為95℃,環境溫度為23℃,評估7200S後模具核心區域的溫度的分佈情況。(射出成型核心區域溫度達到90℃以上,整個計算過程簡化了進水口與出水口的溫度差異,預設為95℃恒溫。)

塑膠模具溫度場瞬態分析

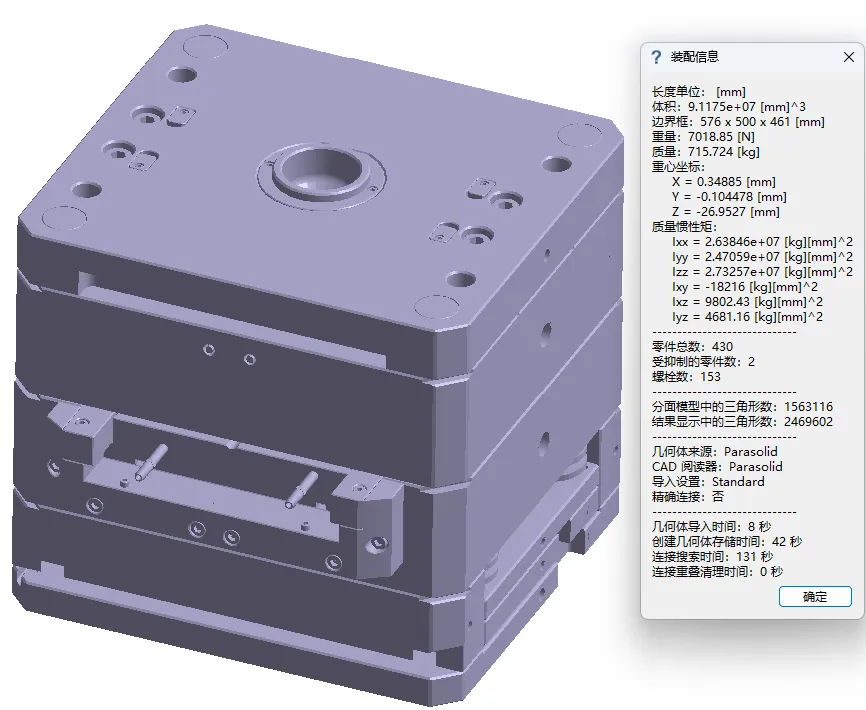

模具初始模型輸入

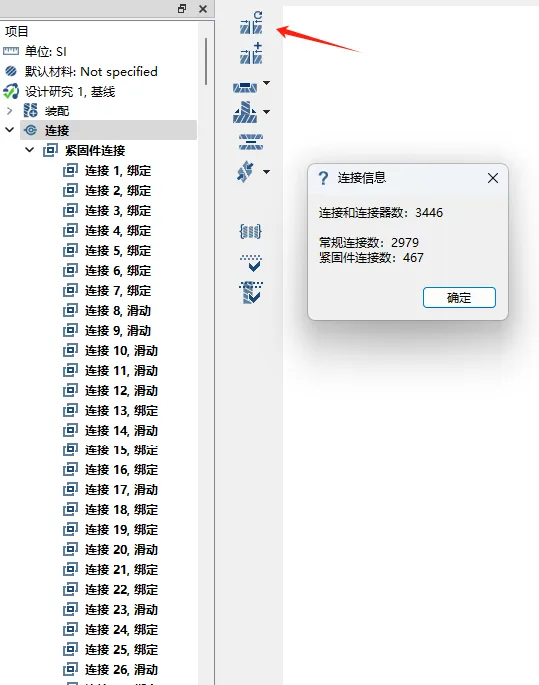

導入整套塑膠模具模型,所有模型不經過任何精簡或者處理,直接由 NX 導入到 SimSolid;合計零部件數目430個,抑制2個多餘的小體積零件,自動識別出螺栓153個。

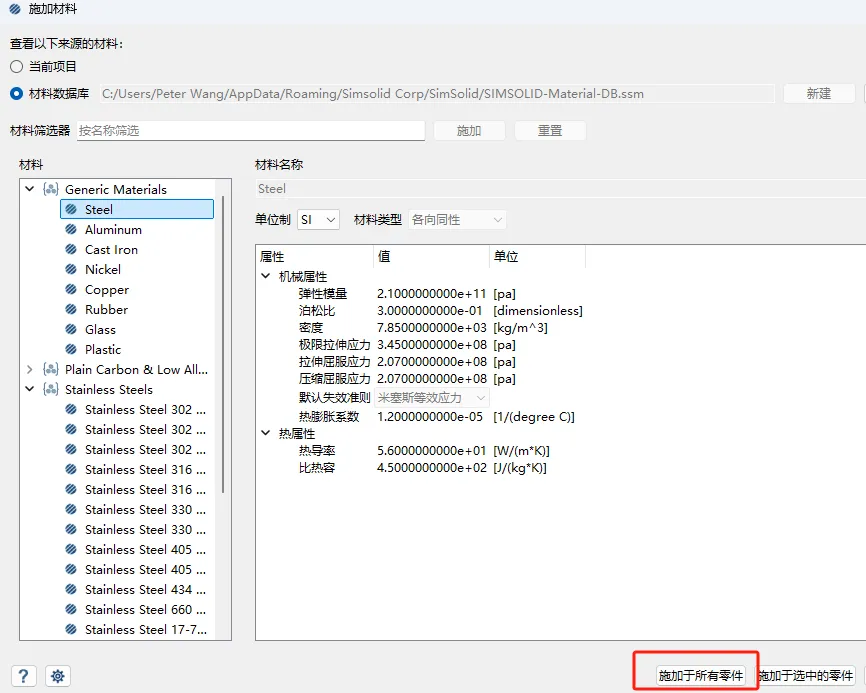

統一定義材料

統一設置材質,對於個別零件如果有特殊材質,可以單獨選中定義材料。

自動生成接觸條件

自動批量設置零部件的接觸類型,有特殊接觸需要的零件,可以手動變更接觸類型。

熱條件輸入

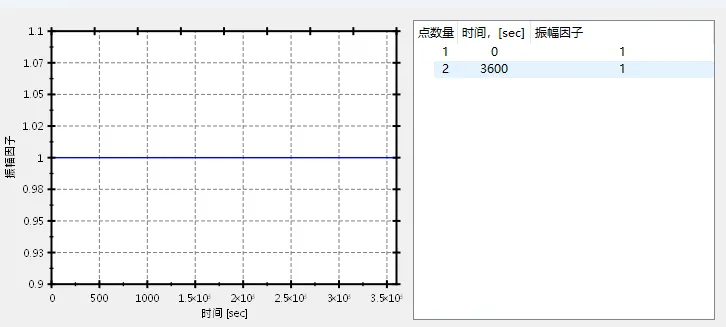

通過時間曲線的振幅係數,控制不同時間的水路溫度輸入;定義需要計算的預熱溫度場輸入,可以是功率也可以是溫度,或者是變化的溫度場輸入,比如開始時100℃,1小時後變更為90℃等,可以通過上述實際曲線進行控制;

定義上下與射出成型機,接觸面的熱交換係數,定義模具四周表面對流區域及換熱係數;如果有特殊區域,如有隔熱板區域,可以單獨定義。

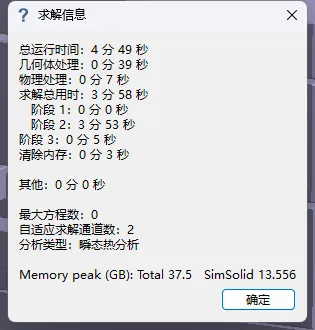

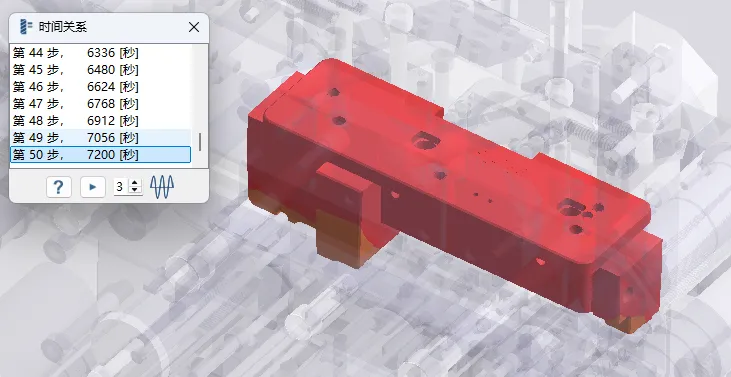

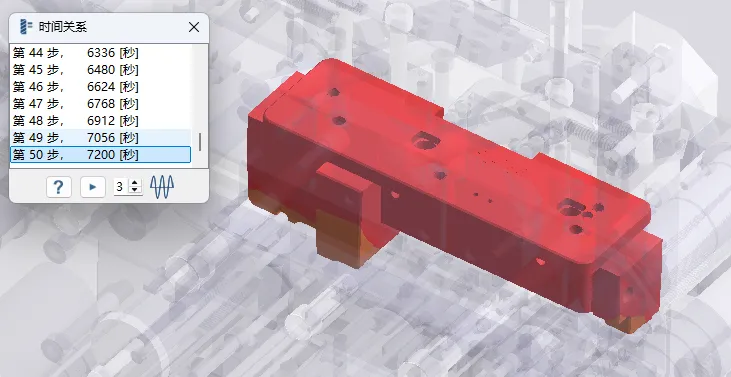

求解計算

設置計算時間,完畢後,提交計算;

如果只是快速的預測溫度場,粗略計算的速度很快,大約只需要5分鐘即可完成分析;從模型導入到分析結束時間不超過30min。

結果讀取

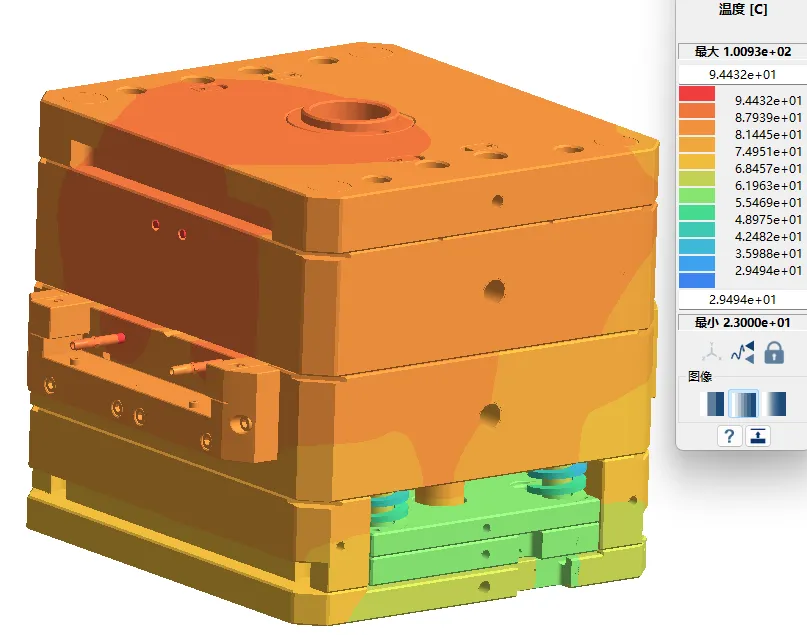

7200s時,整體溫度最高94.4℃;也可以查閱核心部件溫度場變化。

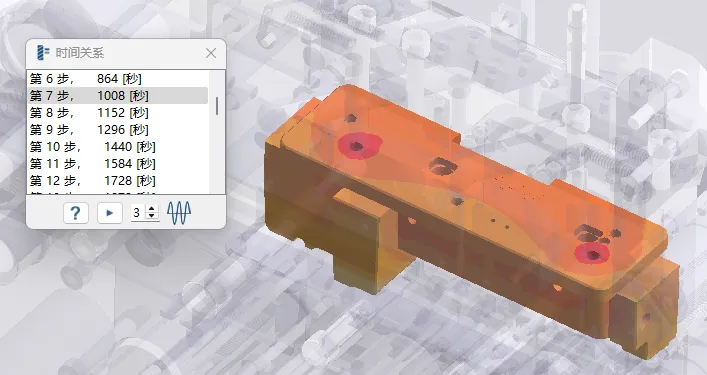

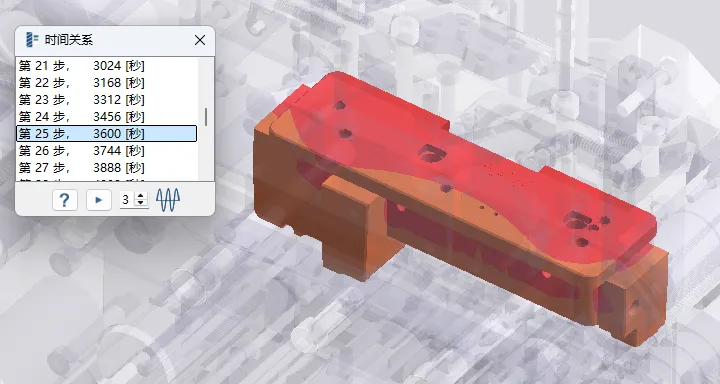

重點評估注塑區域嵌件溫度是否>90℃;可以查閱不同時間核心部件的溫度變化。

結 論

基於 SimSolid 塑膠模具的預熱溫度場分析,分析過程無需專業人員,也不需要進行精確的網格及接觸處理,分析時間可以控制在1小時內,能夠滿足企業的 DFM、報價、製程...等,預先設計階段的需求,能夠大幅度降低後期不可控風險及工藝變更次數,縮短研發週期,大幅降低產品的開發成本。

資料提供 : Altair