Modelling Technique and Safety Evaluation of CFRP Composites Two-Piece Wheel

作者:國立高雄科技大學模具工程系 吳佳璟 助 理 教 授

國立高雄科技大學模具工程系 邱栢暄 碩士班研究生

國立高雄科技大學模具工程系 辜宣翰 碩士班研究生

國立高雄科技大學模具工程系 黃懷斌 碩士班研究生

背景

碳纖維複合材料憑藉優異的比強度與比剛性,已廣泛應用於自行車車架、各式球具、汽車結構件等高性能產品之設計與製造。在複合材料結構之力學分析中,普遍採用基於古典層壓板理論的 2D 殼元素進行建模,能有效描述疊層結構在均勻厚度下的力學響應。

然而,對於具有明顯不均勻厚度與複雜幾何特徵的構件,如汽車輪圈,往往無法充分捕捉局部厚度變化所造成之應力分佈與失效模式,進而影響分析精度與設計可靠度。因此,本文以 3D 實體元素之建模方式進行碳纖維輪圈的結構分析,使分析結果更真實反映實際材料與幾何特性。

解決方案

本文使用有限元素分析,模擬碳纖維-鋁合金兩片式輪圈在進行徑向衝擊測試時的受力及損傷狀況,關於分析的模型建構與分析設定、分析求解及結果後處理等,使用 Altair HyperMesh™、Altair HyperGraph™、Altair HyperView™、Altair Radioss™。主要整理出幾個重點,列出如下:

-

以 3D 實體元素建立碳纖維有限元素模型。

-

建立輪胎之有限元素模型並考慮充氣時的效應。

-

引入複材損傷理論,研究複材輪圈在受到衝擊後的損傷。

透過以下的章節來詳細說明相關的技術細節。

分析網格模型建立

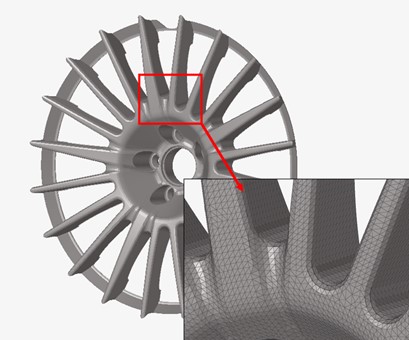

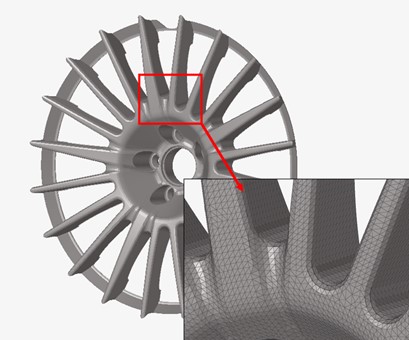

本文使用的輪圈為碳纖維-鋁合金兩片式輪圈,輪圈規格為 21×9J ET24,輪圈之設計負載為900 kg,使用的輪胎規格為 275/35 R21。網格部分主要分為鋁合金中心盤(Disk)、碳纖維胎環(Rim)、輪胎、測試及架設輪圈的設備四個部分,其中鋁合金中心盤以一階四面體元素建立,如圖1所示,材料卡使用等向性與彈塑性的 M2_PLAS_JOHNS_ZERIL,材料為 EN AW 6061-T6 [1],機械性質如表1所示。

圖1 輪圈中心盤之有限元素模型

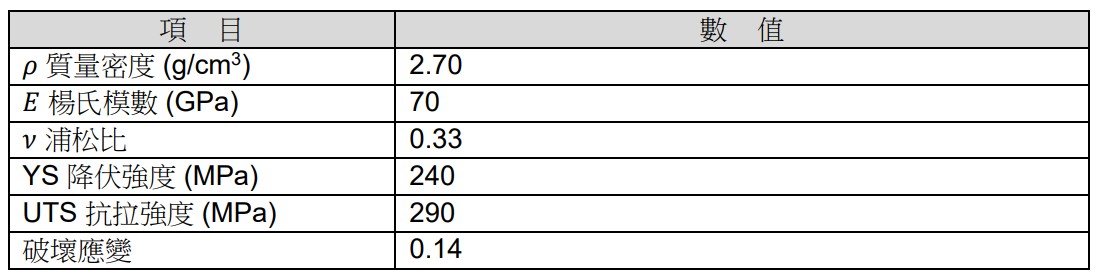

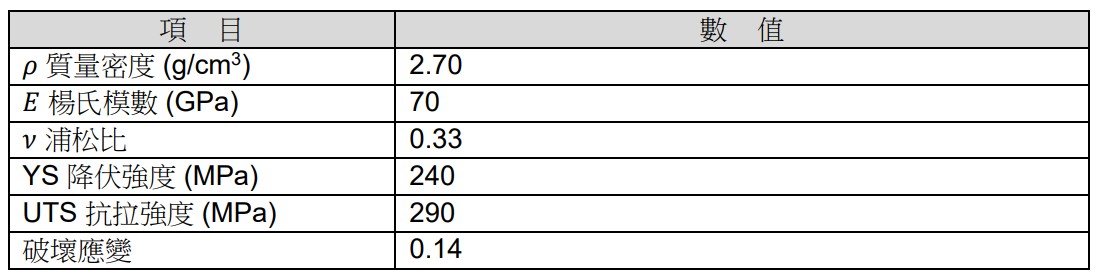

表1 EN AW 6061-T6 材料性質[1]

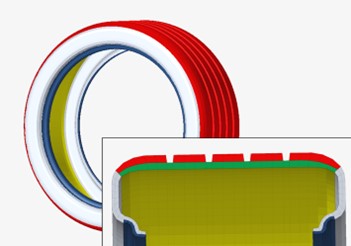

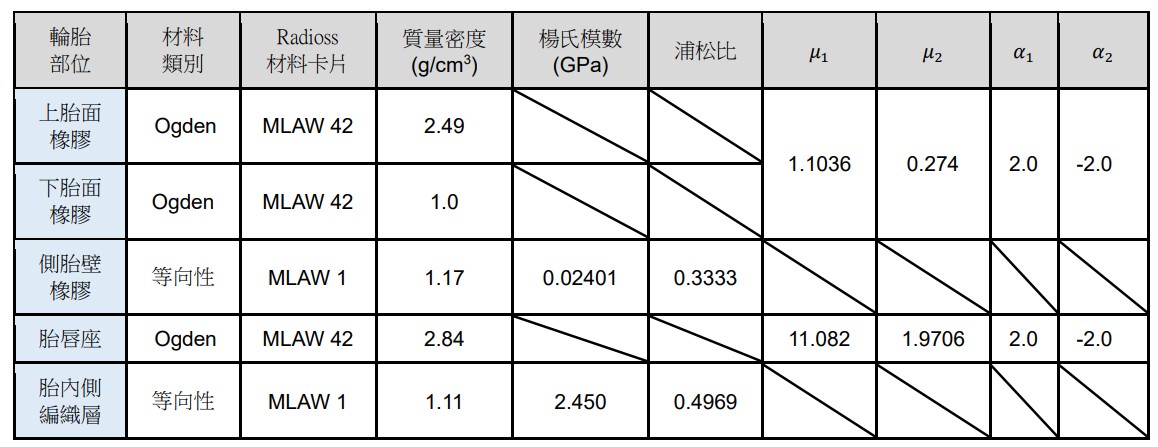

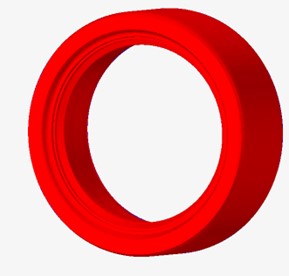

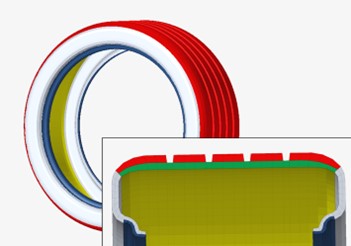

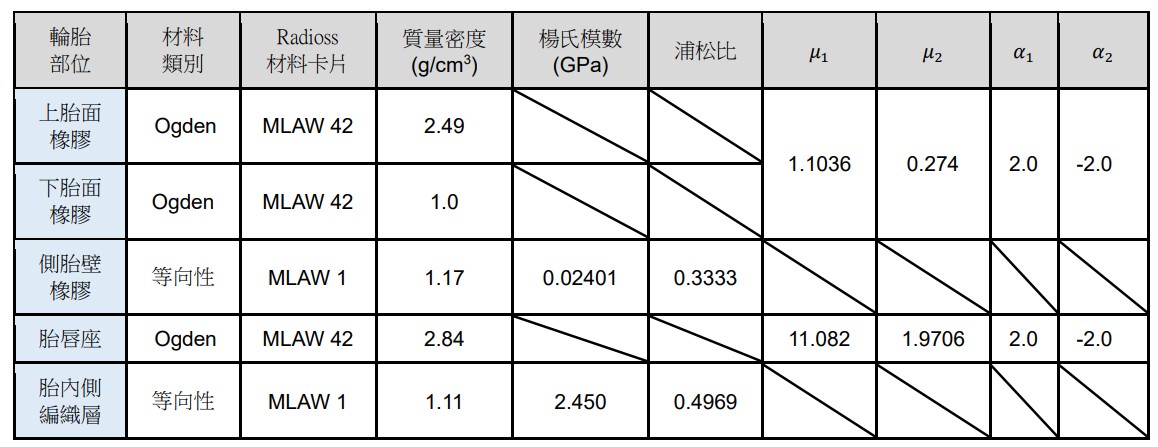

碳纖維胎環及輪胎之有限元素模型則使用一階六面體元素建立;本文的輪胎有限元素模型參考了 LS-Dyna VPG 之輪胎模型 [2],考慮輪胎內部複合之材料與結構,將輪胎分為上胎面橡膠、下胎面橡膠、側胎壁橡膠、胎唇座、胎內側編織層等五個部分並使用超彈性的M42_OGDEN 及等向性彈性的 M1_ELAST 材料卡建立。輪胎之有限元素模型與對應的材料參數,分別如圖2及表2所示。

圖2 考慮內部複合結構的等效輪胎有限元素模型

表2 輪胎各部位所使用之材料模型與參數

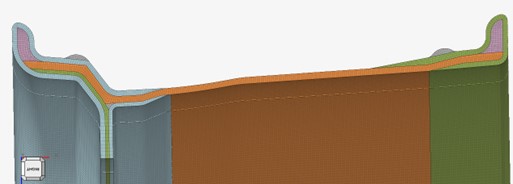

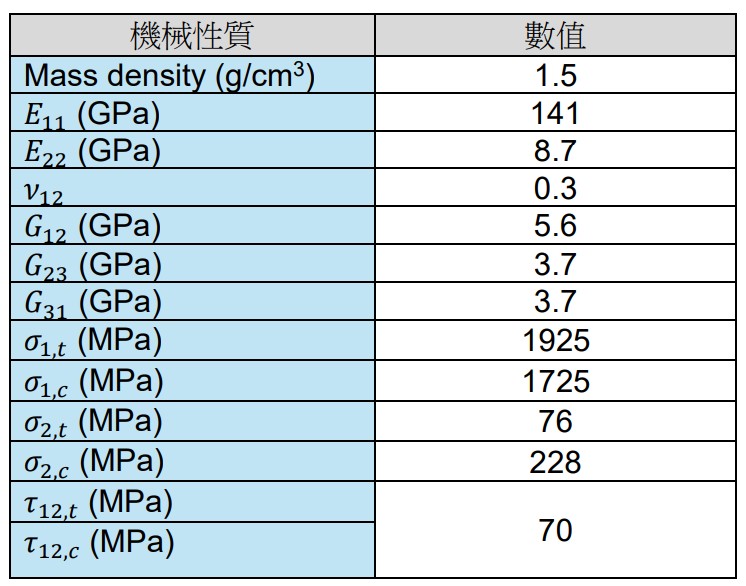

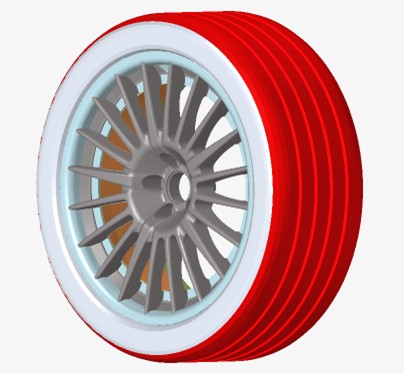

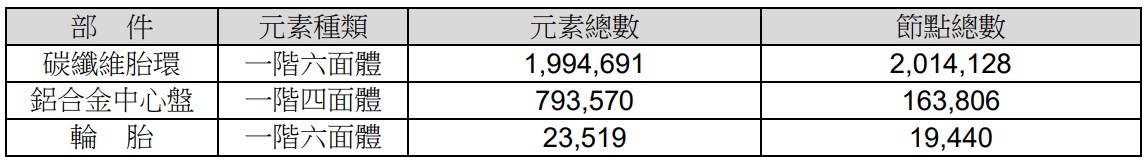

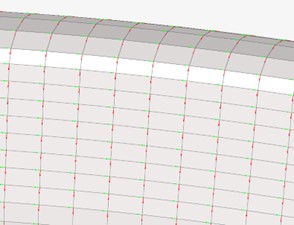

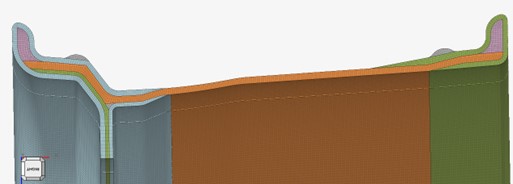

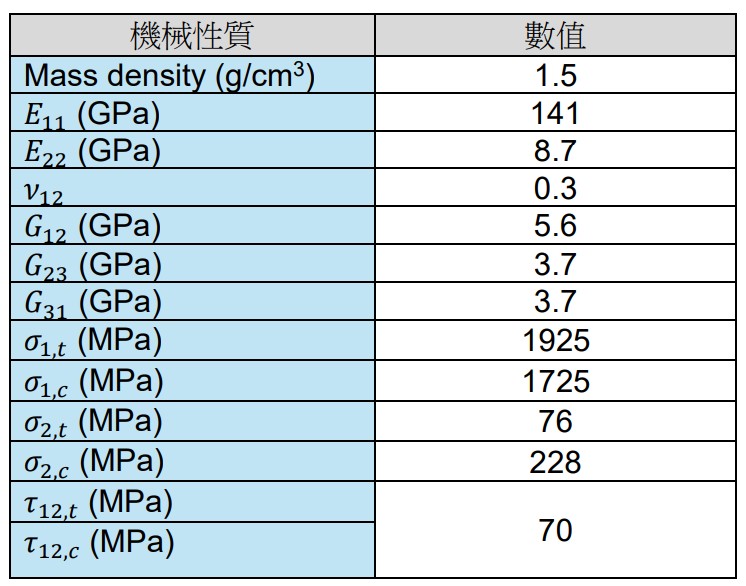

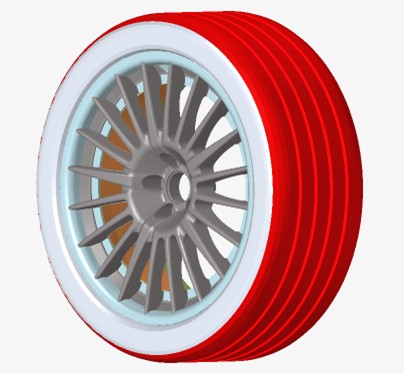

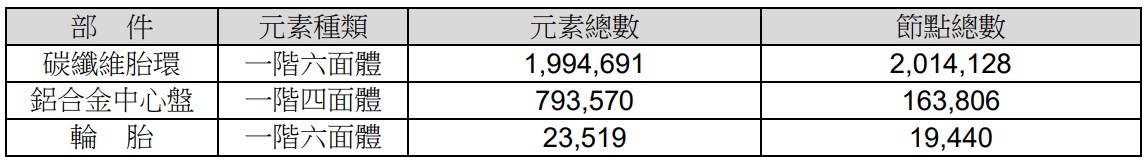

碳纖維胎環之有限元素模型使用一階六面體元素建立,先將胎環依不同的疊層角度進行切割之後再進行網格劃分,胎環的有限元素模型如圖3所示,碳纖維材料使用複合材料的材料卡 M25_COMPSH 建立,材料參數如表3所示 [3]。建模完成後的輪圈-輪胎之整體有限元素模型的元素數量與節點數量,摘要如圖4及表4所示。

圖3 碳纖維胎環之有限元素模型剖面

表3 碳纖維材料的機械性質[3]

圖4 輪圈-輪胎之整體有限元素模型

表4 元素數量與節點數量摘

3D元素碳纖維性質及損傷理論設定

本文使用 Altair Radioss™ 中厚殼複材的 Property Type_22 TSH_COMP 進行碳纖維材料方向及疊層順序的設定,元素的纖維方向透過投影參考向量至元素內參考平面的方式決定,參考平面由元素內的座標軸決定,本分析以元素的X-Y平面作為纖維方向之參考平面,因此需要對齊各個元素內的座標軸,如圖5中較細小的正交紅線-綠線所示,使各元素的 X-Y 平面一致,避免分析結果不準確,並且透過調整厚度方向的積分點數量來決定元素內的疊層數量,也能調整元素內每一層纖維的角度(Ø)、正規化厚度比  則是各層所佔總厚度之百分比)及設定各疊層的材料,TYPE22_TSH_COMP 的相關設定如圖6所示。

則是各層所佔總厚度之百分比)及設定各疊層的材料,TYPE22_TSH_COMP 的相關設定如圖6所示。

圖5 對齊後的元素材料參考座標軸:正交的紅線表示元素座標軸的 X 軸;綠線為 Y 軸

圖6 Property TYPE22_TSH_COMP 的設定

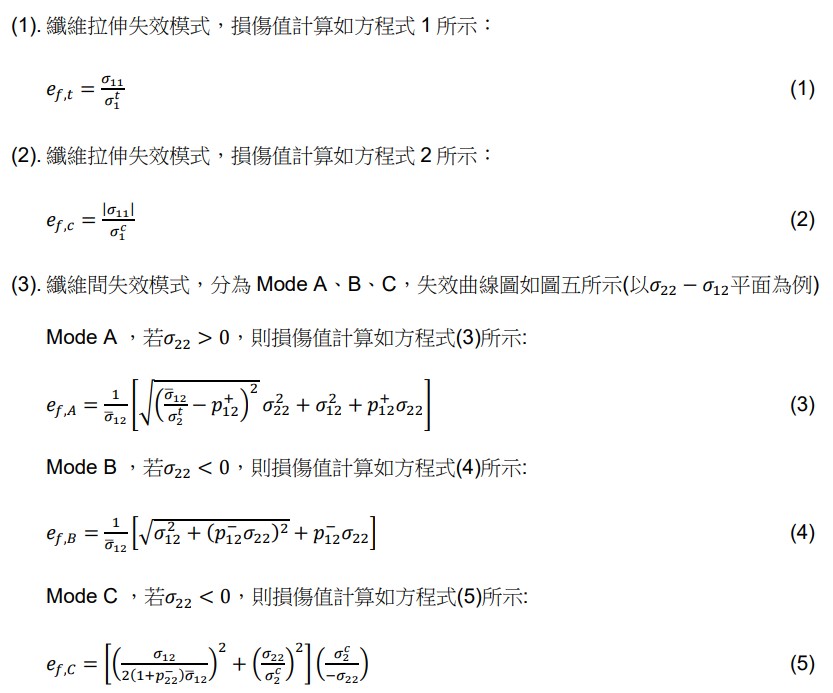

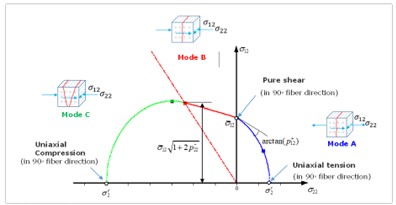

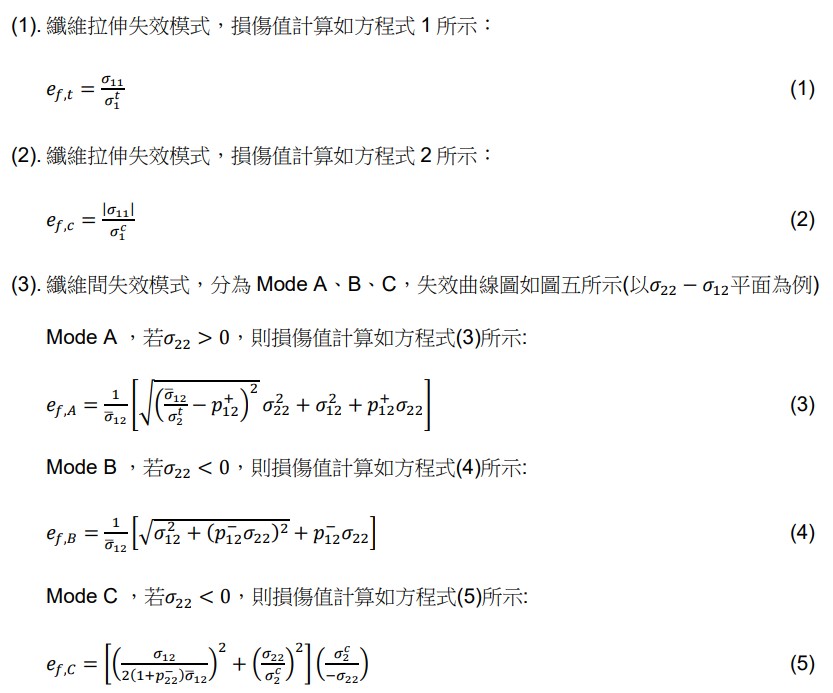

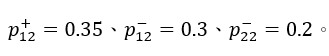

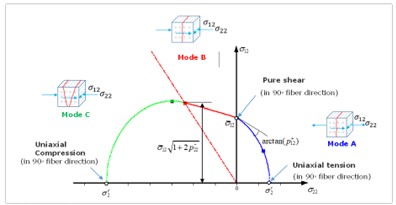

此外,本文也引入 PUCK 複材損傷理論來計算碳纖維在不同受力狀況下的損傷程度。PUCK 損傷理論將複材的失效分為五種模式,分別為纖維的拉伸跟壓縮失效、以及三種纖維間的失效模式。

最終的損傷值會以五種模式中的損傷最大值呈現,而損傷值達到1則代表材料失效。方程式3-5中的 p 代表失效包絡線因子(Failure envelope factor),因子的+/–符號指向可參閱圖7。Radioss 使用者手冊[4]與 Puck 本人的論文[5]皆指出,以 CFRP 材料而言,

圖7 Puck 損傷準則中纖維間失效之失效曲線 [4]

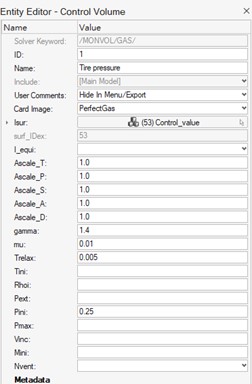

輪胎充氣設定

由於輪圈之徑向衝擊測試中,衝擊塊自由落體向下擊中輪圈時,充氣的輪胎會吸收不少衝擊能量,因此本文模擬中組裝好的輪圈,必須對輪圈/輪胎中的封閉體積進行充氣,方能較精準模擬徑向衝擊測試的過程。

本文使用 Altair Radioss™ 中的 Monitored volume/GAS 功能模擬輪胎充氣效果,利用輪胎內側面及輪圈裝胎面建立一個封閉曲面作為輪胎充氣區域,並設定所有元素的法線向量朝外,如圖8所示,並設定實際測試時使用的胎壓為2.5 bar 及充氣時間0.005 s,再使用動態鬆弛的設定,使充氣模擬的過程呈現擬靜態,其餘參數則參考 Radioss 使用者手冊中建議的數值,Monitored volume/GAS 的相關設定如圖9所示。

|

圖8 充氣空間的法線向量(紅色代表法線朝向)

|

圖9 Control Volume 的充氣相關設定

|

邊界條件設定

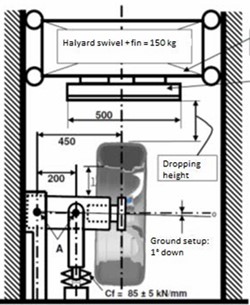

輪圈徑向衝擊分析的邊界條件是參考 Baltruschat 等人所發表的測試指南[6]中之測試條件設定。輪圈架設方式如圖10所示,由規範中可知,輪圈以偏轉1°的方式架設在一長450 mm 的剛性臂上,剛性臂末端可做單一軸向的轉動;在距離剛性臂支撐端200 mm 位置處有一個剛性 k=85,000 N/mm、長 250 mm 的高剛性彈簧,彈簧頂部連接剛性臂,底部則固定在地面。

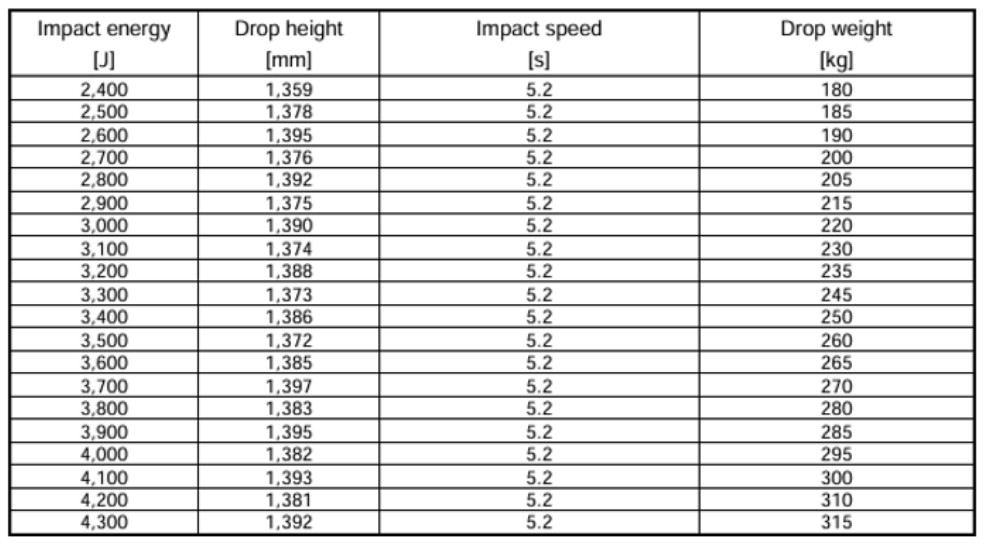

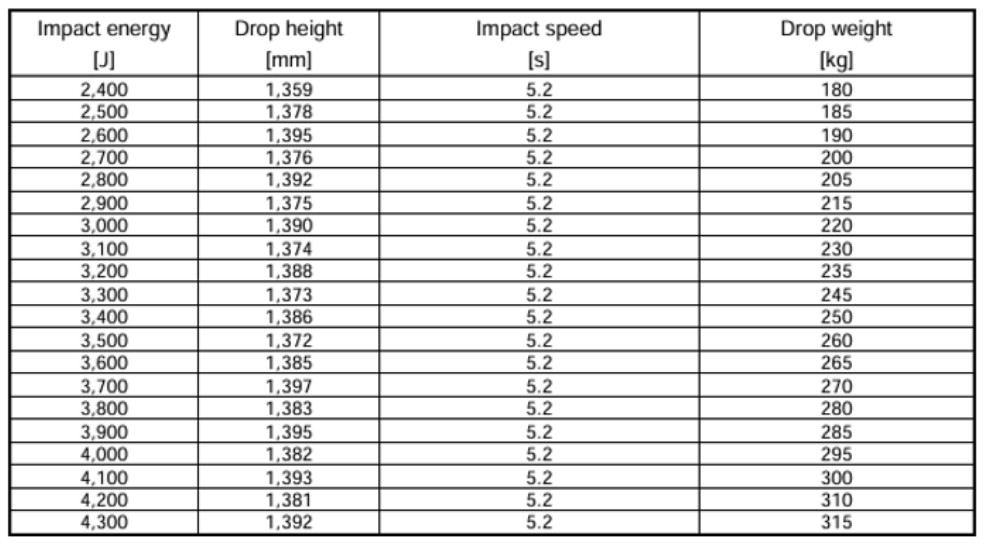

本項測試規範有規定,先依據方程式6計算輪圈徑向衝擊測試所需達到的衝擊能量(動能),再查閱表5[6]()得到衝擊塊所需要的重量以及對應的下落高度。方程式6中,f 為荷重放大因子,徑向衝擊測試使用的數值為 為輪圈的最大設計負載,以 kg 表示。

為輪圈的最大設計負載,以 kg 表示。

本研究使用的輪圈負載為900 kg,由此可計算衝擊能為3,870 J,搭配表5即可得到所需的初始速度及衝擊塊重量。在表5中,3,870 J 對應之最接近的衝擊能量為3,900 J,而須使用的衝擊塊重量為285 kg、衝擊速度為5.2 m/s。

分析中的衝擊塊位置設定,若依照實際測試條件讓衝擊塊在指定高度落下將會導致分析時間太長。因此,本文決定衝擊塊下落高度的方式,是利用衝擊塊在實測的指定下落高度,轉換為衝擊塊衝擊到輪胎前一瞬間的速度,做為分析之初始條件,並將衝擊塊定位在衝擊到輪胎前一瞬間的位置,用初始速度的方式讓落槌以與實測相同的動能撞擊輪圈。設定完成後的整體有限元素模型,如圖11所示。

|

圖10 輪圈徑向衝擊測試的輪圈架設方式[6]

|

圖11輪圈徑向衝擊測試之整體等效有限元素模型

|

表5規範中不同衝擊能量對應的衝擊速度及落槌重量表[6]

|

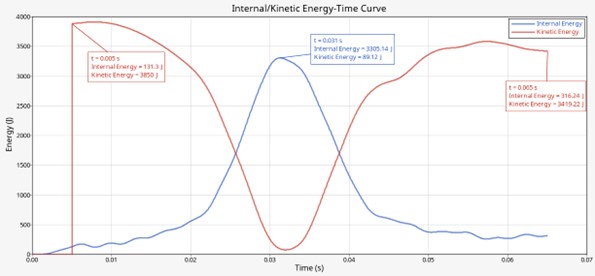

此外,為了避免分析時輪胎同時進行充氣及衝擊造成元素變形不穩定的現象,本分析採用兩步驟分析,其中,0 ~ 0.005秒為輪胎充氣階段,0.005 ~ 0.065秒為衝擊階段,分析的總物理時長為0.065 秒。

分析結果

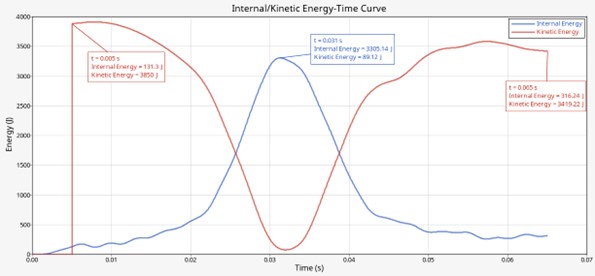

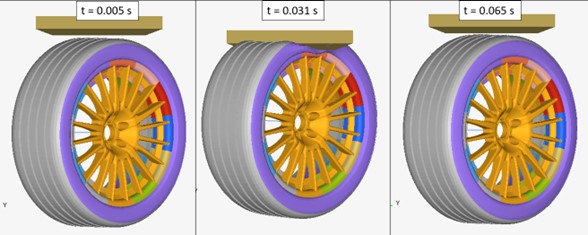

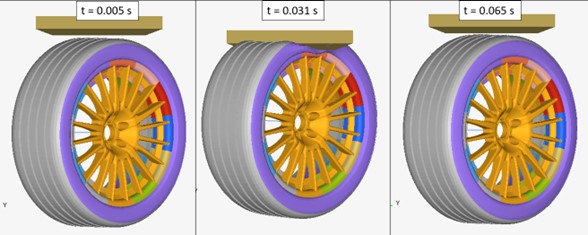

分析過程的內能與動能時間歷程曲線圖及輪圈在各個時間的變形狀況

整個分析的內能與動能時間歷程曲線如圖12所示,由圖中可以觀察到在0~0.005秒為充氣階段,此時只有輪胎變形產生的內能,在0.005 秒時輪胎充氣結束並釋放落槌,此時落槌因為初始速度而產生初始動能並在撞擊輪圈過程中逐步轉變為內能,在0.031秒時為內能最高點及動能最低點,代表衝擊塊的動能完全由輪圈吸收並開始回彈,在0.065秒的時候,衝擊塊完全離開

圖12 輪圈徑向衝擊分析的內/動能時間歷程曲線圖

圖13 輪圈模型在不同時間點的變形狀況

碳纖維胎環的應力及損傷分布

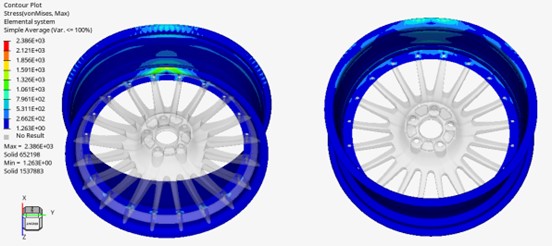

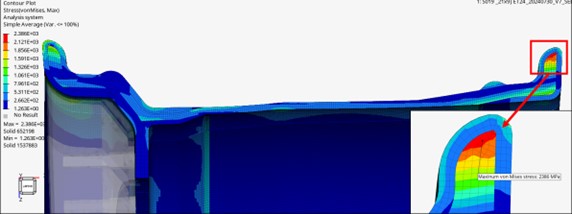

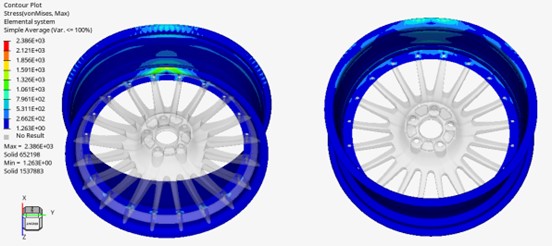

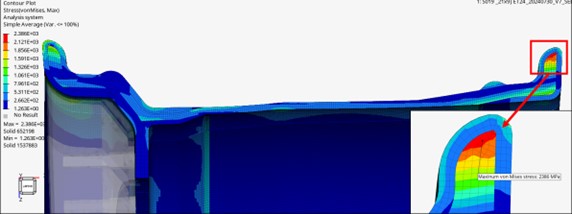

碳纖維胎環的最大 von Mises 等效應力分布如圖14及圖15所示,可以看到因為胎環的不同部位使用的疊層角度不同,因此各部位之間的應力差異比較明顯,從圖15的 CFRP 胎環剖面也可以觀察到應力不連續的現象。胎環的局部最大應力發生在輪圈內側輪緣處(Flange)的內部,最大等效應力值為2,386 MPa。

圖14 胎環最大 von Mises 等效應力分布

圖15 胎環截面等效應力分布及應力集中區

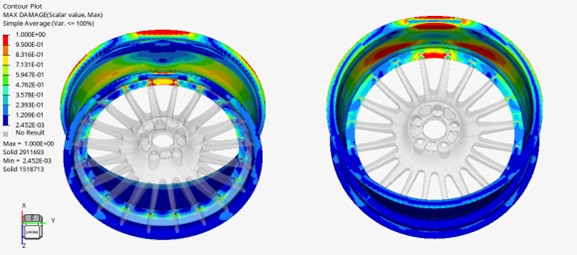

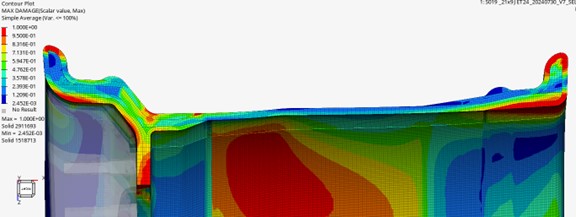

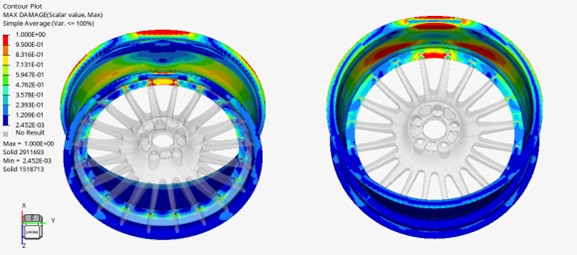

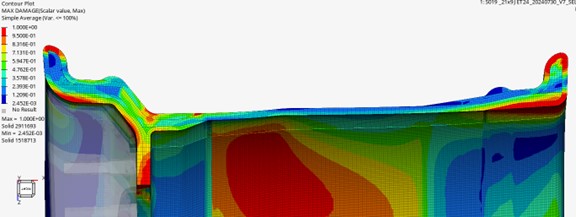

碳纖維胎環的損傷分布如圖16及圖17所示,其中紅色區域代表損傷值大於0.95的區域,由分布圖可以觀察到損傷值較高的區域並不一定是等效 von Mises 應力較高的區域,因為同樣的受力方向作用在不同疊層會造成不同的損傷值,而本文分析結果中,從圖17的 CFRP 胎環剖面可觀察到,胎環的損傷多集中在胎環表面,並沒有貫穿性的損傷。

圖16 碳纖維胎環的損傷分布

圖17胎環截面的損傷分布

結論與未來展望

本研究的目的在於以 3D 建模方式進行碳纖維輪圈的衝擊分析,希望能得到更貼近現實的分析結果,並提供此分析技術供相關研發工程師做為未來分析之參考。

從分析結果來看,3D 實體元素也能像 2D 殼元素建模方式一樣,表現出不同疊層因為纖維角度或材料不同所導致的應力及損傷值差異,並能夠計算厚度方向的受力,提供更貼近真實的分析結果。在結果顯示上,使用 3D 實體元素能夠更直觀的觀察出厚度方向的應力變化。

整體而言,使用 3D 建模方式進行碳纖維複材產品的分析,比傳統 2D 建模方式還要有優勢的,尤其適用在具有異厚度幾何特徵的產品。目前的分析僅以複材損傷理論來計算損傷值預估產品之失效,後續會研究將膠合元素與多尺度建模的技術引入現有模型中以模擬層間剝離等複雜的失效行為,以期得到最貼近實際測試的分析結果。

參考文獻

-

Chang, C.-L. and S.-H. Yang, Simulation of wheel impact test using finite element method. Engineering Failure Analysis, 2009. 16(5): p. 1711-1719.https://doi.org/10.1016/j.engfailanal.2008.12.010

-

Dara, R. and S. Shih, 18 wheel truck dynamic and durability analysis using virtual proving ground. Proceedings of the 10th International LS-DYNA Users Conference: Simulation Technology, 2008. 3: p. 13-25–13-38.

-

Hong, H.-T., H.-J. Chun, and H.-S. Choi, Optimal strength design of composite bicycle wheels. International Journal of Precision Engineering and Manufacturing, 2014. 15(8): p. 1609-1613. https://doi.org/10.1007/s12541-014-0510-y

-

Radioss User’s Manual, 2024, Altair Engineering.

-

Puck, A. and H. Schürmann, Failure analysis of FRP laminates by means of physically based phenomenological models. Composites Science and Technology, 2002. 62(12): p. 1633-1662. https://doi.org/https://doi.org/10.1016/S0266-3538(01)00208-1

-

Baltruschat, K., Dittmar, S., Tallafuß, T. (2019). Guidelines for the testing and inspection of plastic wheels for passenger cars and motorcycles. In: Pfeffer, P. (eds) 9th International Munich Chassis Symposium 2018. Proceedings. Springer Vieweg, Wiesbaden. https://doi.org/10.1007/978-3-658-22050-1_51