前言

瑞其科技|林育正 總監

現代 CAE 軟體功能空前強大,理論上應能極大化地加速創新;然而現實中,工程師們卻常深陷於無止盡的「數位化手工作業」泥淖——從重複性的模型建構到複雜的分析設定,這些耗時且易錯的環節,正嚴重侵蝕著寶貴的研發能量。

為了解決這個普遍存在的「CAE 悖論」,瑞其科技憑藉深厚的工程領域知識與軟體開發實力,隆重推出「RI Program」客製化工具套件。瑞其科技總監深入闡述,RI Program 如何作為解放工程師創新潛力的關鍵,透過智能自動化簡化流程、降低技術門檻,最終為客戶釋放可觀的研發通量與競爭優勢。

1. 現代CAE流程的挑戰:時間、複雜性與經驗傳承的瓶頸

儘管CAE軟體平台的能力日新月異,但多數工程師在日常工作流程中,仍持續面對著拖累創新步伐的隱形阻力。這些瓶頸不僅延宕了開發時程,更限制了企業的潛在創新能力。本章節將深入解析工程師普遍遭遇的三大核心痛點。

高重複性的手動操作:

大量的 CAE 前處理工作,例如在數百個孔位上建立螺栓組裝、對複雜鈑金件進行抽中面與厚度賦予、以及設定零件間的接觸關係,本質上是高度重複的勞動。這些手動操作不僅佔據了工程師寶貴的時間,也成為人為疏失的主要來源。

高階分析的學習門檻高:

對於非線性分析、動態衝擊(顯式分析)等進階應用,其背後的求解器(如 Optistruct、Radioss)往往需要使用者熟悉大量且複雜的參數卡片設定。這不僅是時間成本,更形成一道技術壁壘,阻礙了新進工程師快速上手,並限制了高階分析技術在團隊內的普及與深化應用。

隱性知識的流失與傳承不易:

許多高效的建模技巧、後處理判讀標準與最佳化策略,往往以資深工程師的個人經驗形式存在。這些寶貴的「隱性知識」以非正式的「潛規則」或個人獨有的手動變通方法存在,不僅難以規模化,更在資深人員異動時,對組織的核心研發能力構成難以量化的風險。

總結而言,這些圍繞著時間、複雜性與經驗傳承的挑戰,已成為限制企業研發效率與創新速度的關鍵因素。為此,一個能將專家經驗固化、將重複流程自動化的解決方案,顯得至關重要。

2. RI Program:重塑 CAE 工作流程的核心引擎

我們深知,RI Program 的價值並非取代您現有的CAE工具,而是作為一個強大的「增強層」,透過精準的二次開發,賦予標準軟體平台前所未有的智能與自動化能力,使其真正「如虎添翼」。它深入工作流程的每一個環節,將繁瑣的操作簡化為一鍵式的解決方案,徹底重塑工程師的工作模式。

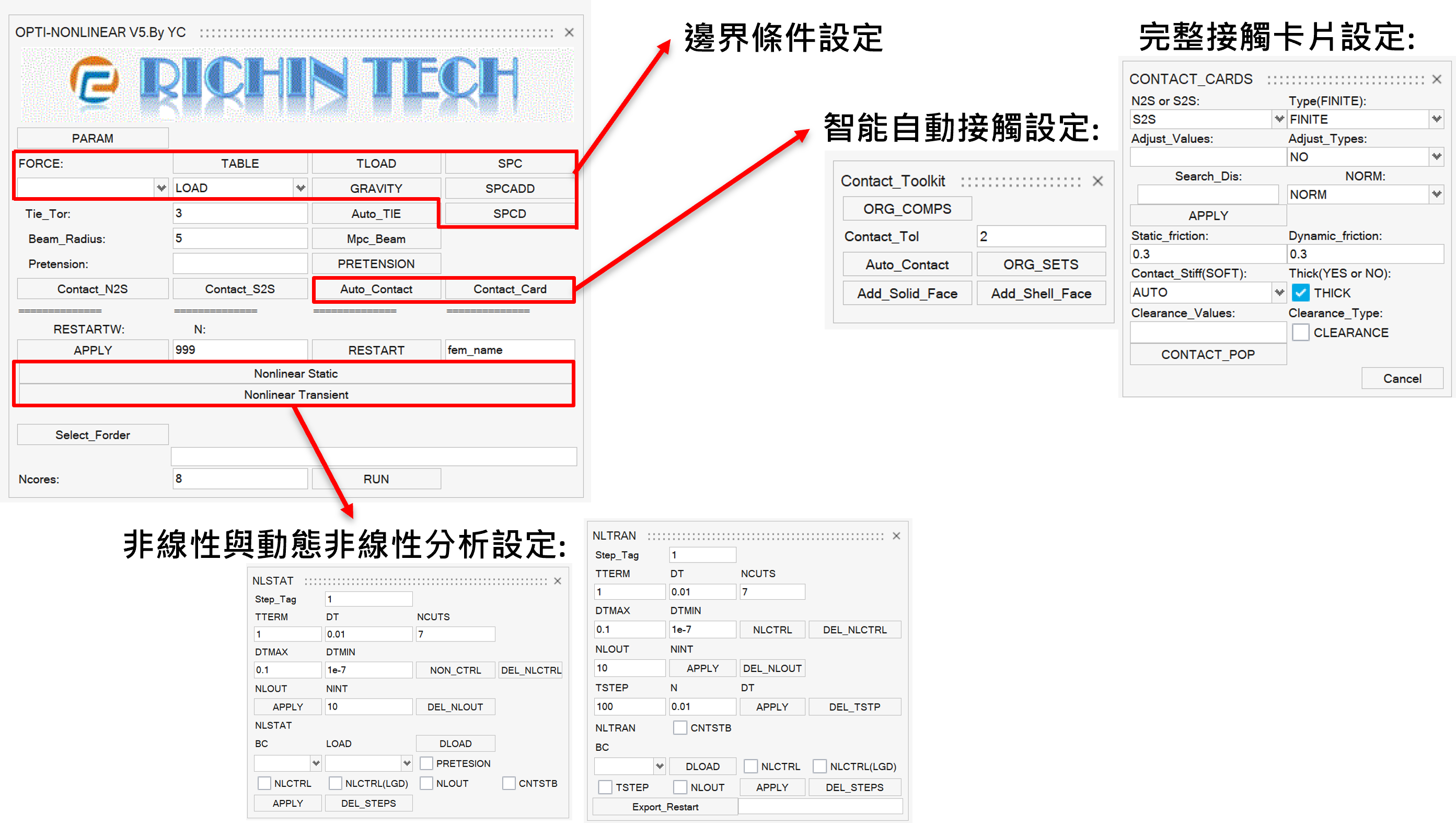

2.1 簡化複雜分析設定,加速求解流程

我們開發這些直觀的圖形化使用者介面(GUI),正是因為看到許多團隊因求解器卡片設定的複雜性,而無法完全發揮 Optistruct 及 Radioss 等強大工具的潛力。RI Program 將複雜的設定轉化為簡單的參數輸入與點選,其效益極為顯著:

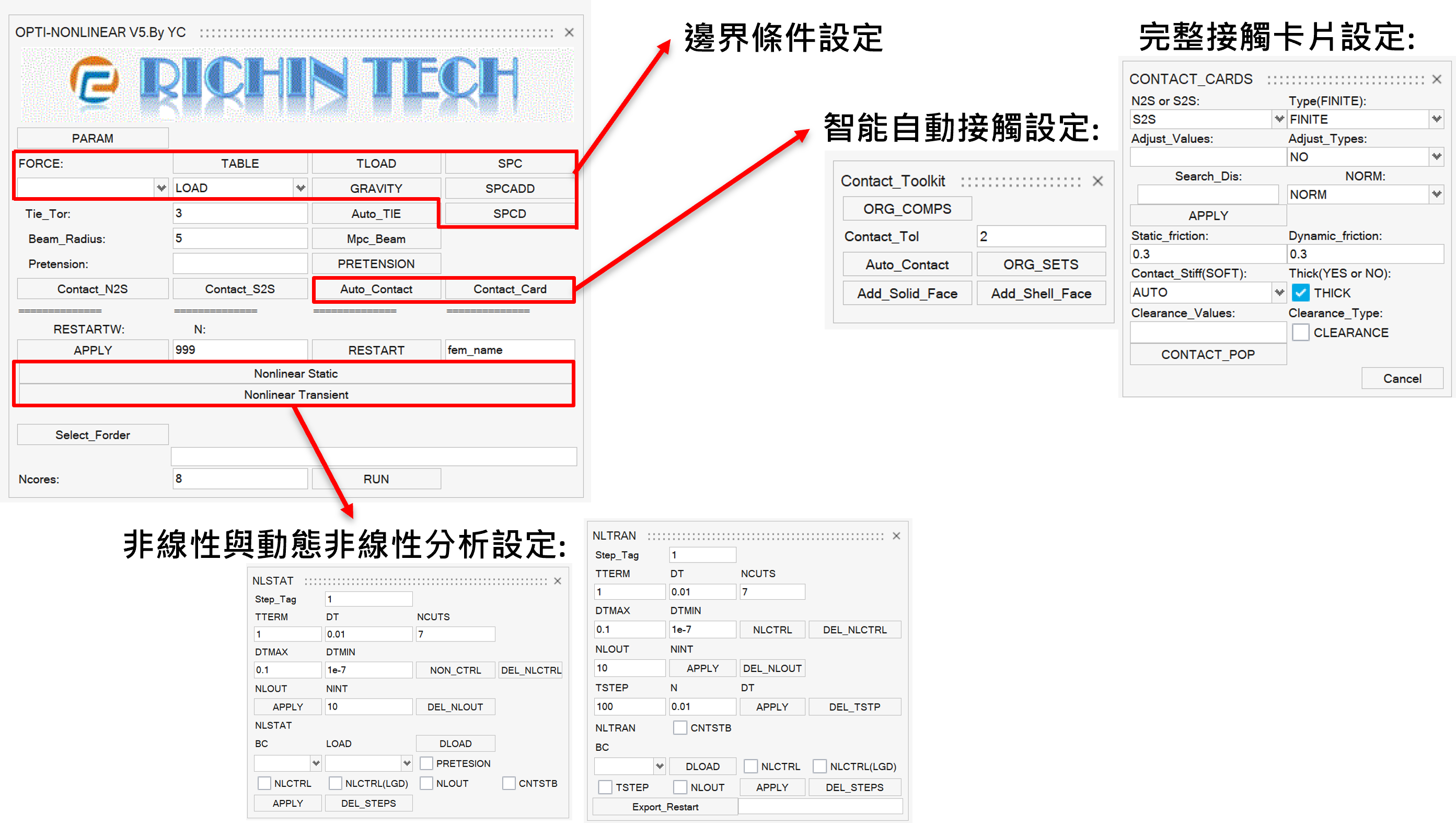

OptiStruct 隱式分析(Implicit OptiStruct):

傳統上需要耗費大量時間進行設定的接觸非線性分析,透過我們的 GUI 介面,即使是經驗尚淺的工程師,也能在短短 5到10分鐘 內完成所有複雜設定。(如圖一)

圖一 OptiStruct 隱式非線性GUI

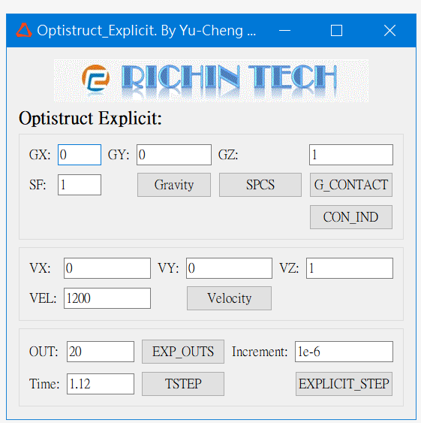

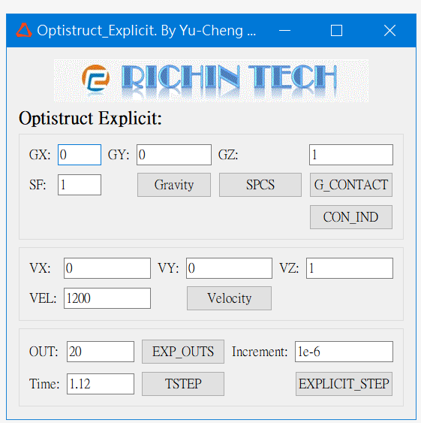

OptiStruct 顯式分析(Explicit Optistruct):

面對需要結合螺栓預緊(隱式分析)與後續落摔衝擊(顯式分析)的複雜場景,RI Program 能夠實現無縫串接,大幅簡化模型設定的轉換流程。(如圖二)

圖二 OptiStruct 顯式非線性 GUI

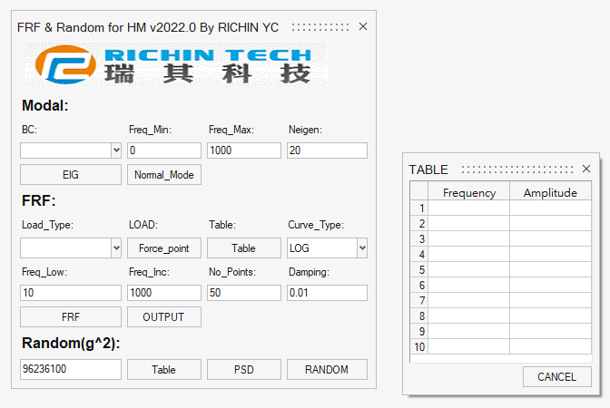

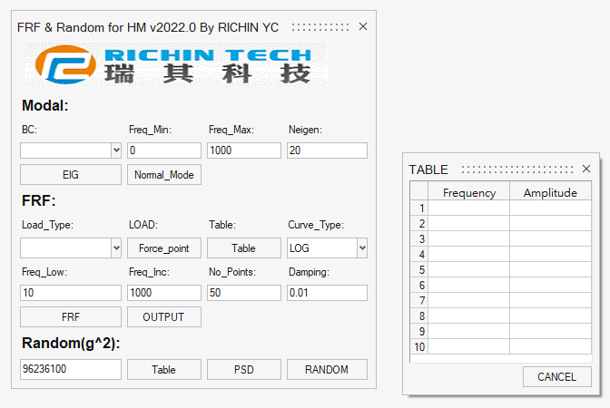

線性振動分析(Linear Dynamic Optistruct):

使用者僅需透過 GUI 輸入 FRF 激振譜與 PSD 譜,便能在數分鐘內完成過去需要繁瑣設定的 FRF 及 PSD 線性振動分析。(如圖三)

圖三 線性振動 GUI

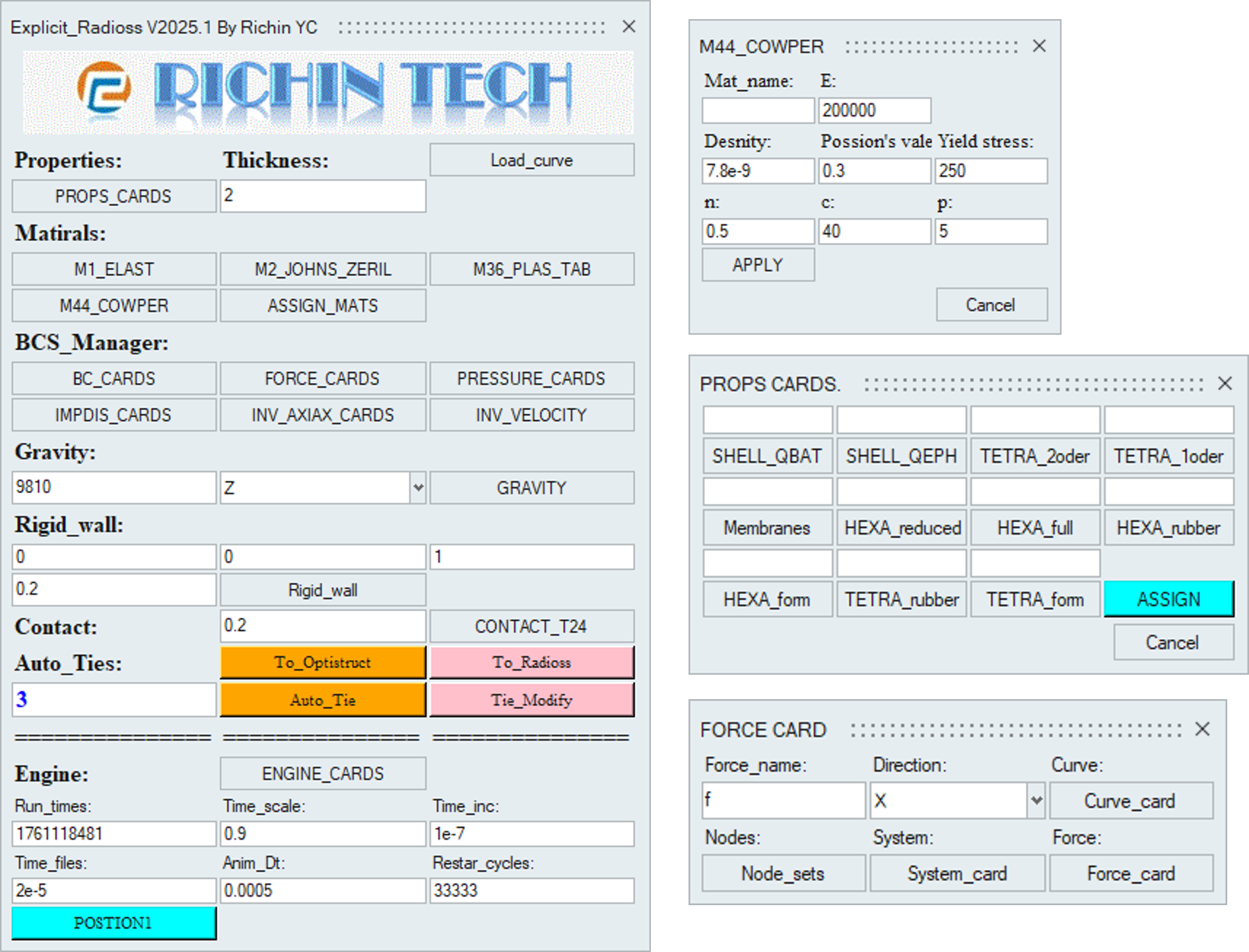

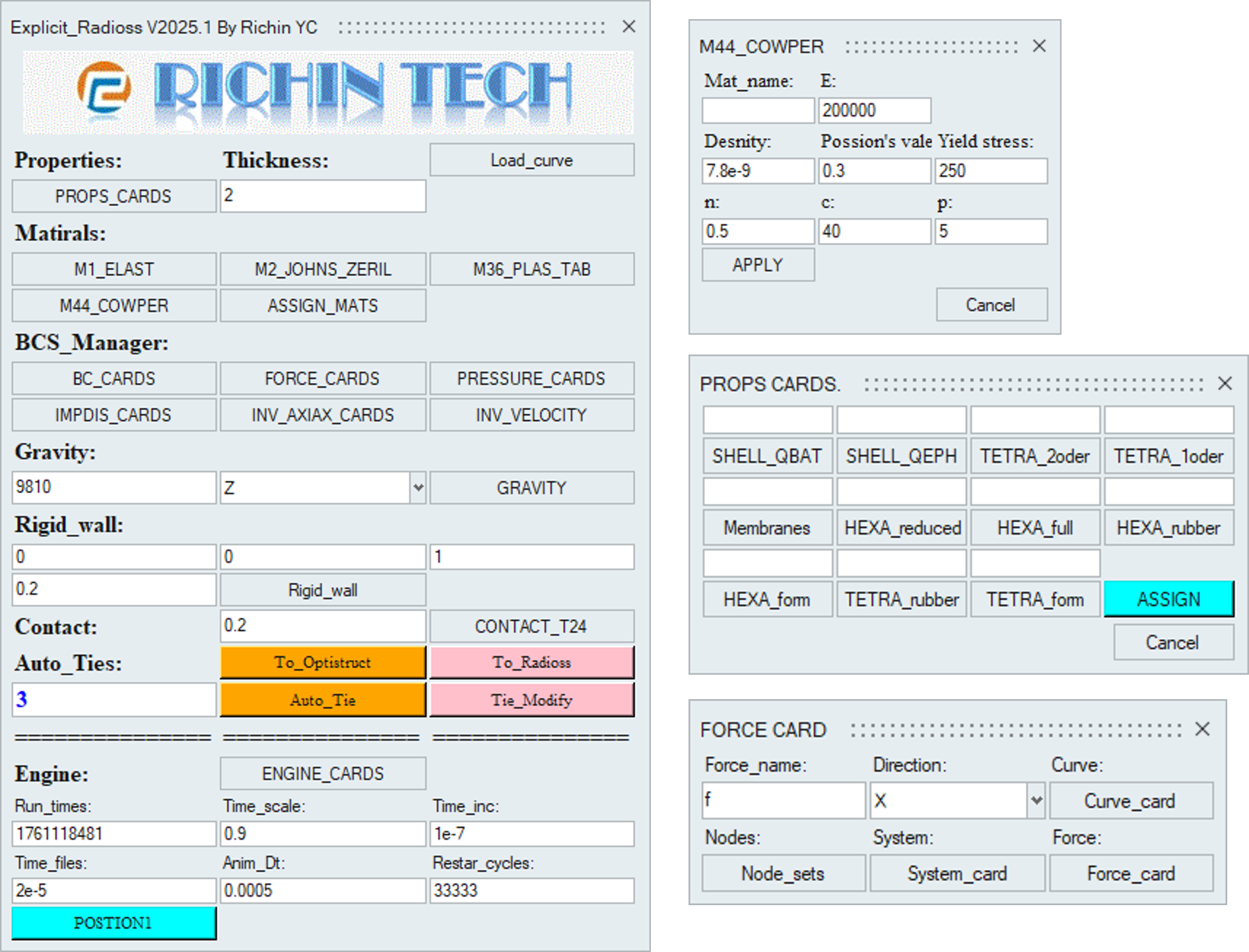

Radioss 顯式分析(Explicit Radioss):

傳統上,手動建立卡片設定一個完整的 Radioss 分析模型,通常需要 60至120分鐘;而使用 RI Program,整個流程可縮短至驚人的 5到10分鐘。如此驚人的效率提升,關鍵在於 GUI 介面徹底消除了工程師手動查詢、創建並關聯數十張特定參數「卡片」的需求——這是一個對求解器不夠熟悉的工程師而言,極其繁瑣且容易出錯的過程。(如圖四)

圖四 Radioss 顯式非線性GUI

2.2 智能建模與組裝,告別重複性勞動

在前處理階段,RI Program 將大量重複性勞動交由客製化程式高效完成,讓工程師能專注於更高價值的分析工作。

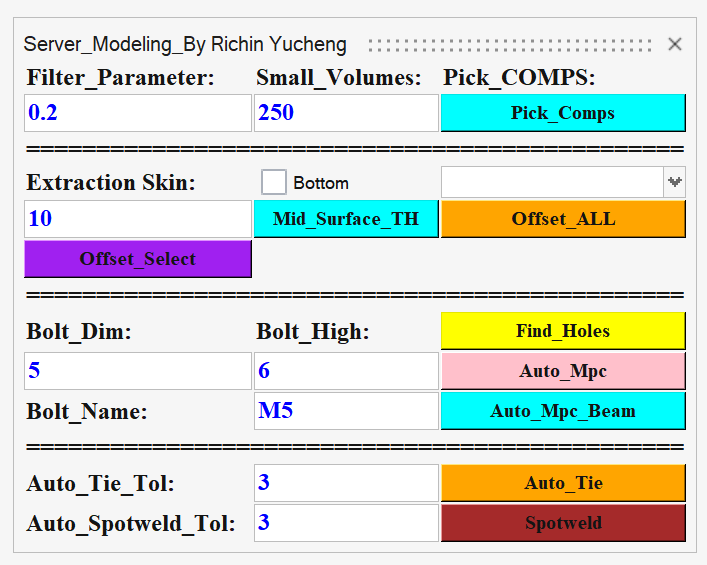

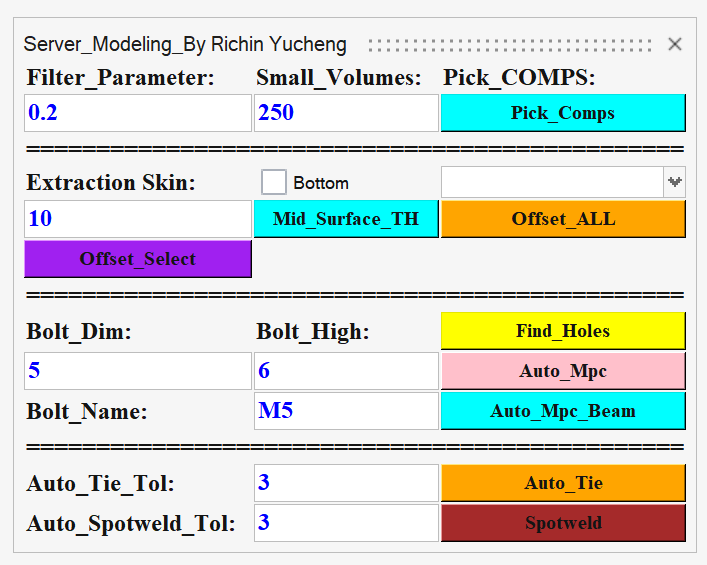

自動抽中面與組裝(Mid_S_ASM_GUI):

程式能夠自動化執行一系列繁瑣的組裝任務,包括:智能零件分類、鈑金件抽中面並自動賦予厚度、自動建立零件間的 Tie 接觸與點焊(spotweld)。(如圖五)

圖五 自動抽中面與組裝 GUI

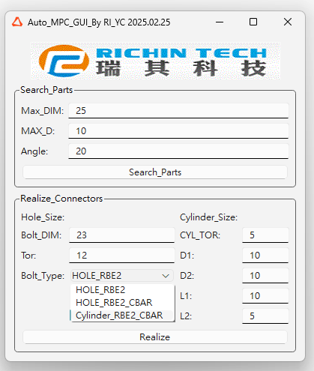

高階螺栓組裝(Bolt_Asm_GUI):

以一個包含數百個螺栓的複雜伺服器或車輛模型為例,手動建立每一個螺栓模型可能耗費數百分鐘。透過 RI Program,程式能根據客戶指定的螺栓類型,自動在所有孔位上生成模型,整個過程僅需 數十秒 即可完成。(如圖六)

圖六 高階螺栓組裝 GUI

2.3 進階客製化,應對獨特工程挑戰

RI Program 的真正威力,展現在我們與客戶深度合作,為其量身打造解決方案,以應對標準軟體難以處理的獨特工程挑戰。這不僅是交付工具,更是共同解決問題的夥伴關係。

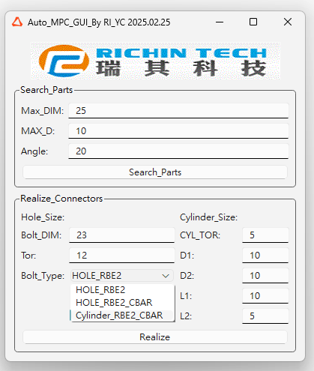

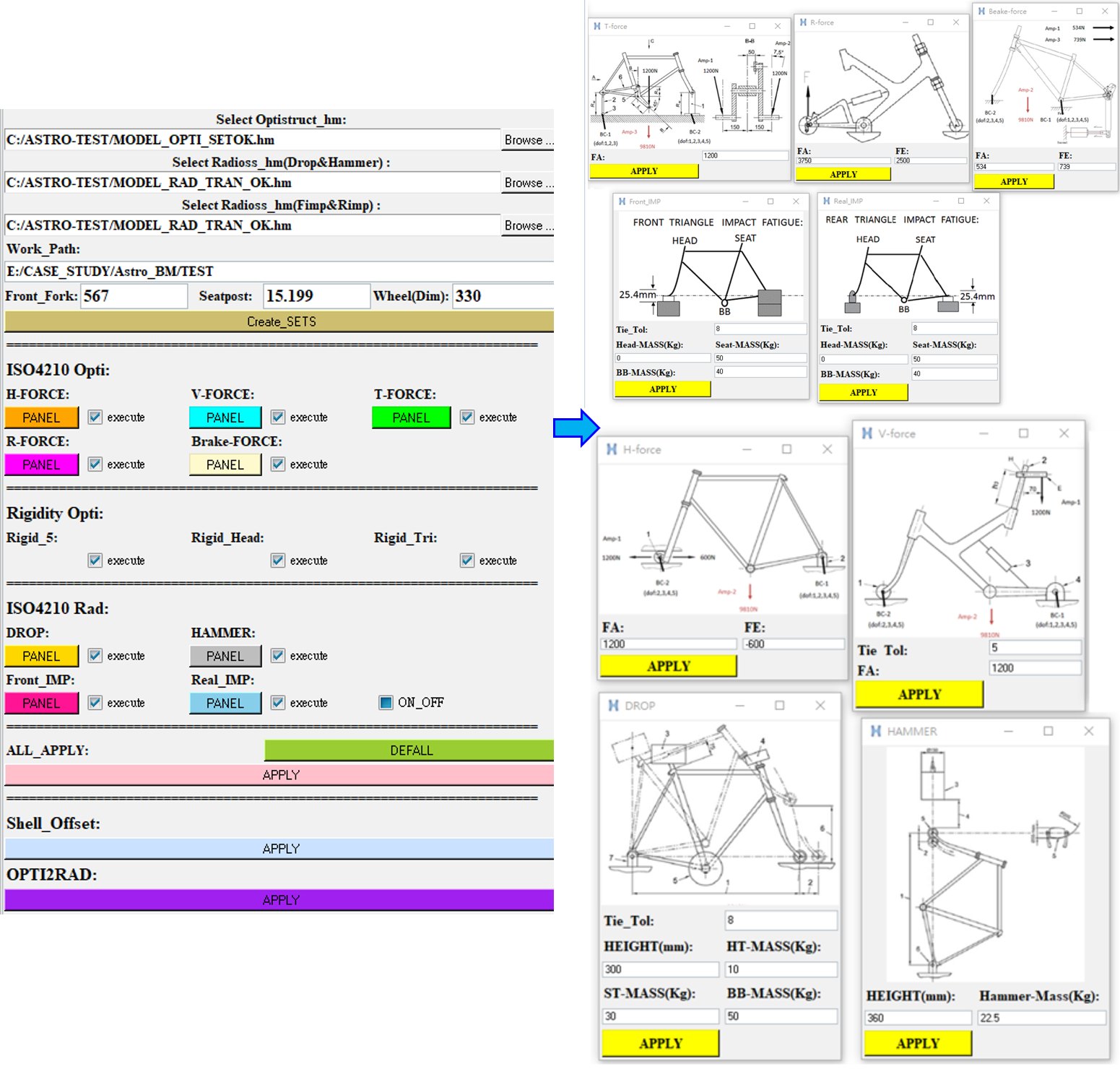

自行車法規自動化模擬:

某台灣自行車大廠需要對每款新車架進行多項法規驗證,包含剛性、疲勞、衝擊等。我們為其開發了一套全自動流程:工程師僅需在模型上點選幾個關鍵位置,程式不僅自動生成所有法規所需的治具、負載與邊界條件,更能智能地為不同分析類型(如:剛性分析採用Optistruct,衝擊分析採用Radioss)提交對應的求解器模型。這將過去極為耗時的重複性設定工作,轉化為真正的一鍵式操作。(如圖七)

圖七 自行車法規自動化模擬

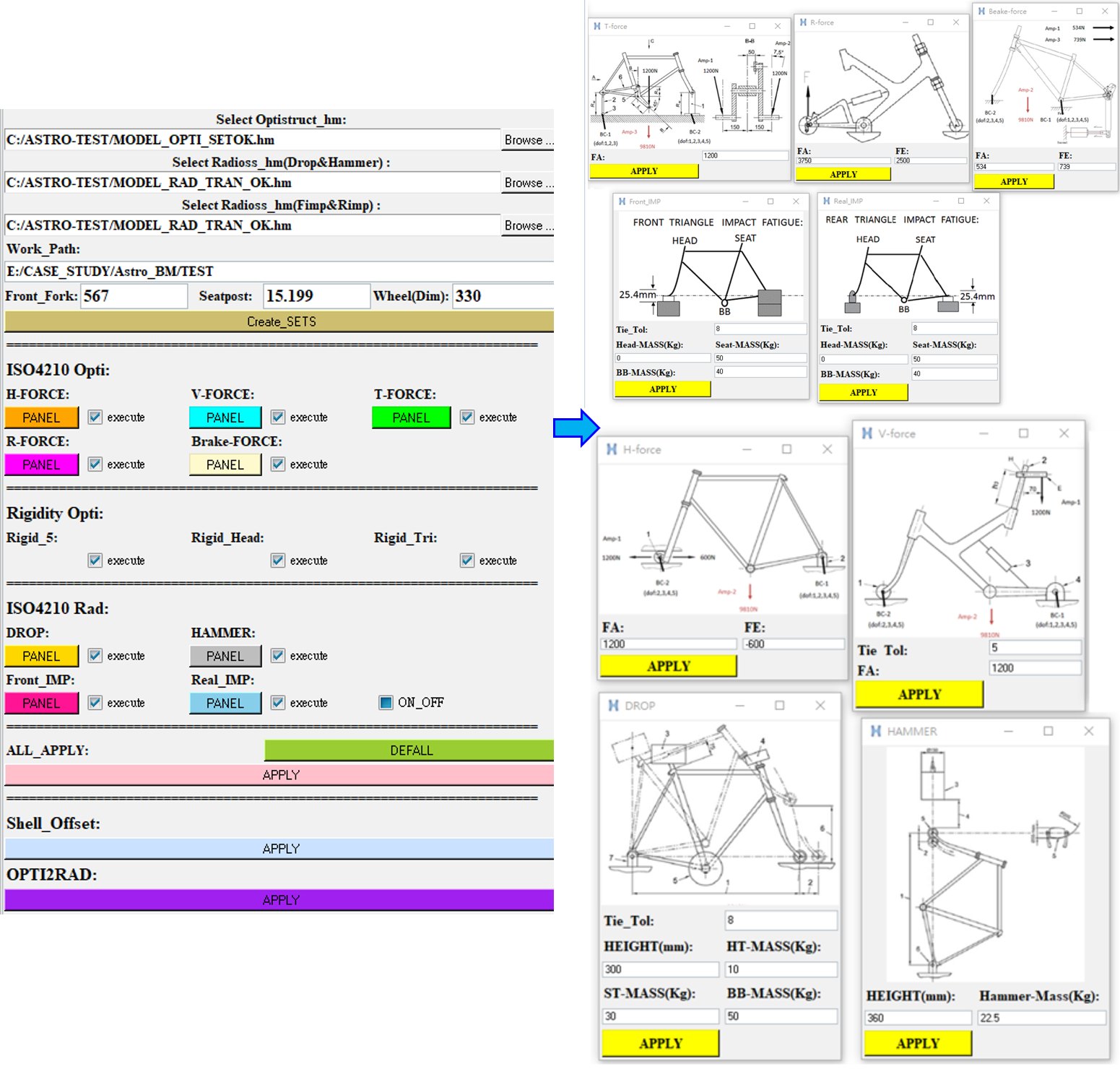

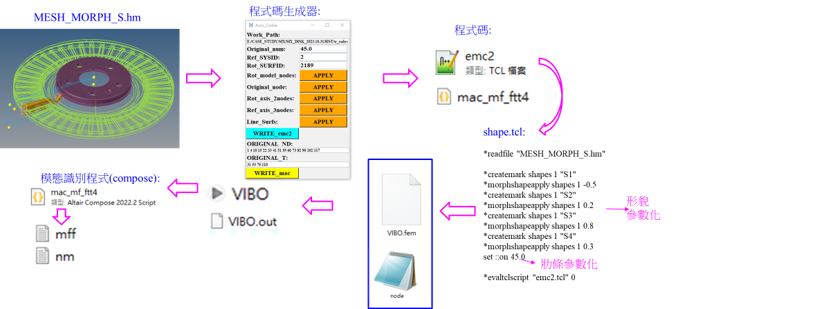

煞車碟盤模態振型最佳化:

某客戶曾深陷於一個極其痛苦的最佳化循環:其煞車碟盤的前數十階模態中,特定振型(Rim-mode與T-mode)的頻率間距必須維持在300Hz以上,以避免產生噪音。傳統方法因模型拓撲(肋條數量)會改變而失效,工程師只能耗費數週進行手動的「試誤法」調整,效率低落且充滿不確定性。RI Program將這個過程徹底轉變為一個全自動的智能探索迴圈。我們透過客製化程式整合了參數化建模(自動增減肋條數量與改變形狀)、自動模態振型識別與後處理邏輯判斷,成功將長達數週的折磨壓縮至一天內的自動化運算。(如圖八)

圖八 煞車碟盤模態振型最佳化

RI Program 的二次開發能力,是將通用CAE工具轉化為企業專屬高效利器的關鍵,使其能真正解決企業最核心、最獨特的工程難題。

3. 超越模擬:賦能數據處理與資源管理

RI Program 的價值不僅體現在傳統的 CAE 前後處理流程,更延伸至 CAE 與 AI 融合的數據準備,以及現代工程師不可或缺的硬體資源管理等新興領域。

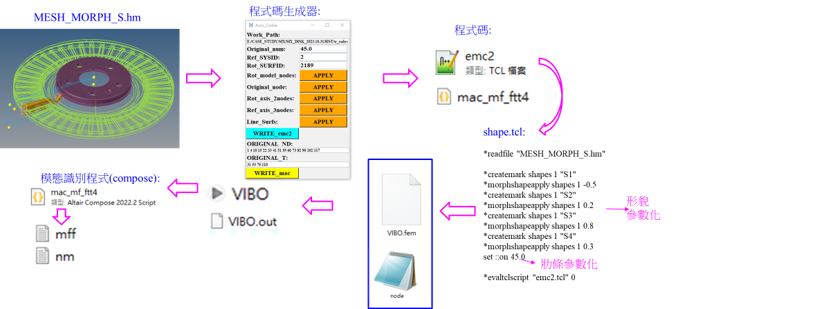

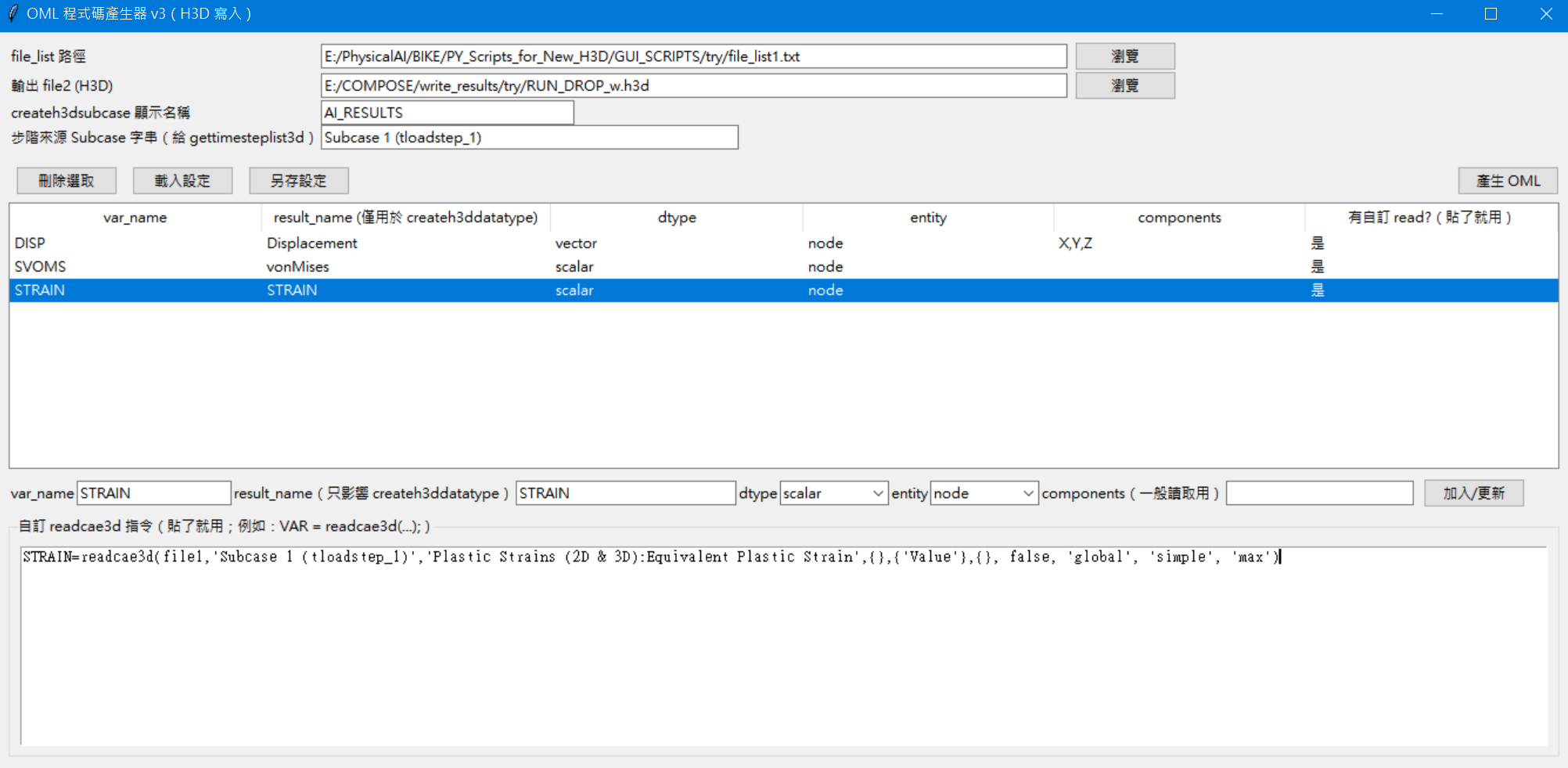

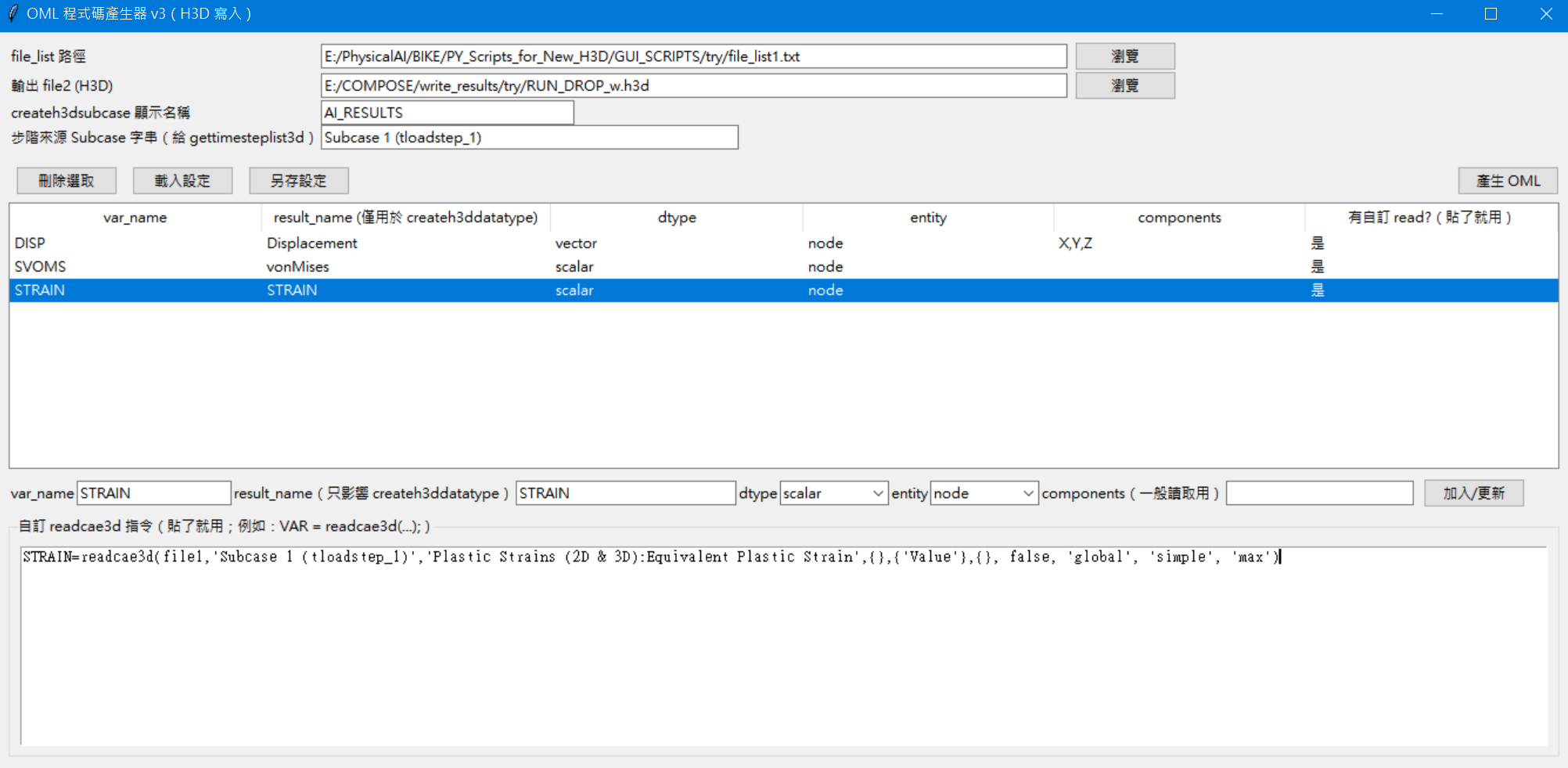

3.1 AI Results 純化:鋪平CAE與AI融合之路

為了提升 AI 模型的訓練品質,高品質的數據準備至關重要,為何某個模型能用十分之一的算力達到近似品質?關鍵就在於他們對數據進行了純化。我們稱這個關鍵的 CAE 數據前處理步驟為「AI Results 純化」。RI Program 為此開發了「CAE 純化程式產生器」,使用者僅需透過 GUI 介面點選所需選項(如刪除治具、僅寫入純化物理量等),即可自動生成所需的 compose 程式碼。(如圖九)

圖九 CAE純化程式產生器

這不僅是技術操作,更是解決「經驗傳承」難題的關鍵一步。它將資深專家對於「何為高品質訓練數據」的隱性知識,固化在一個可重複、自動化的標準流程中,確保了 AI 模型訓練數據的一致性與高品質。

3.2 資源最佳化:從硬體到知識的高效利用

瑞其科技不僅關注軟體效率,更著眼於整體工作流程的資源利用率。

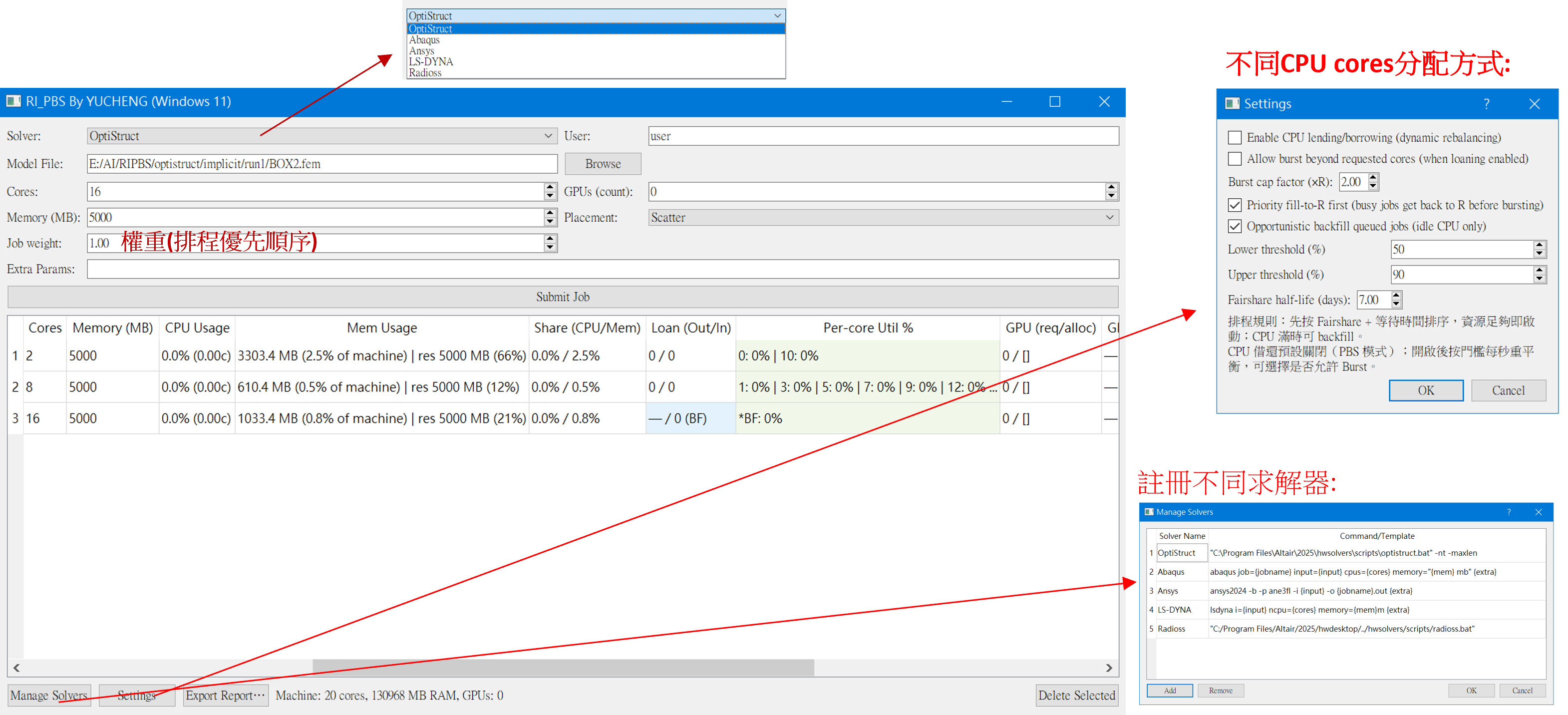

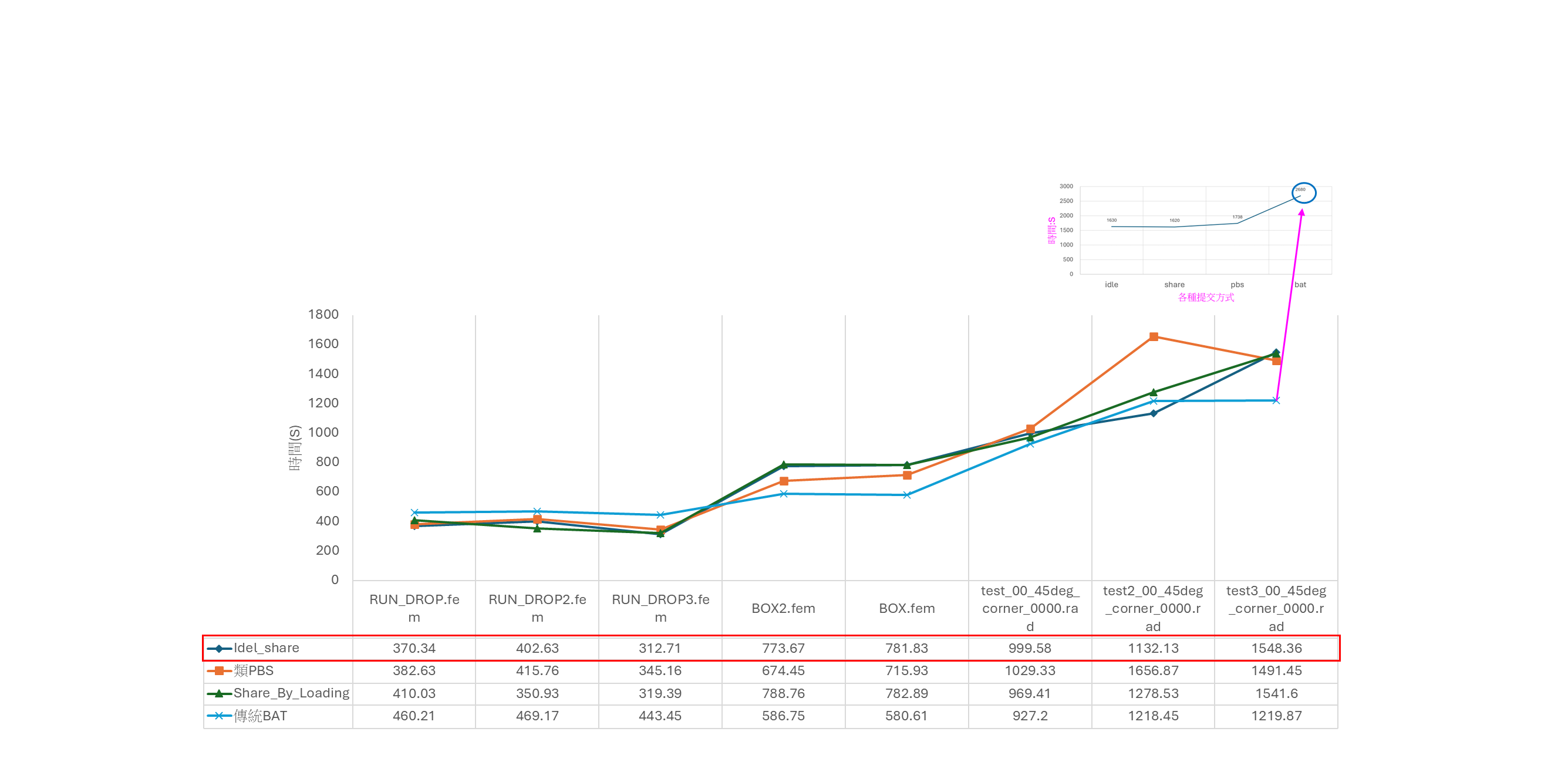

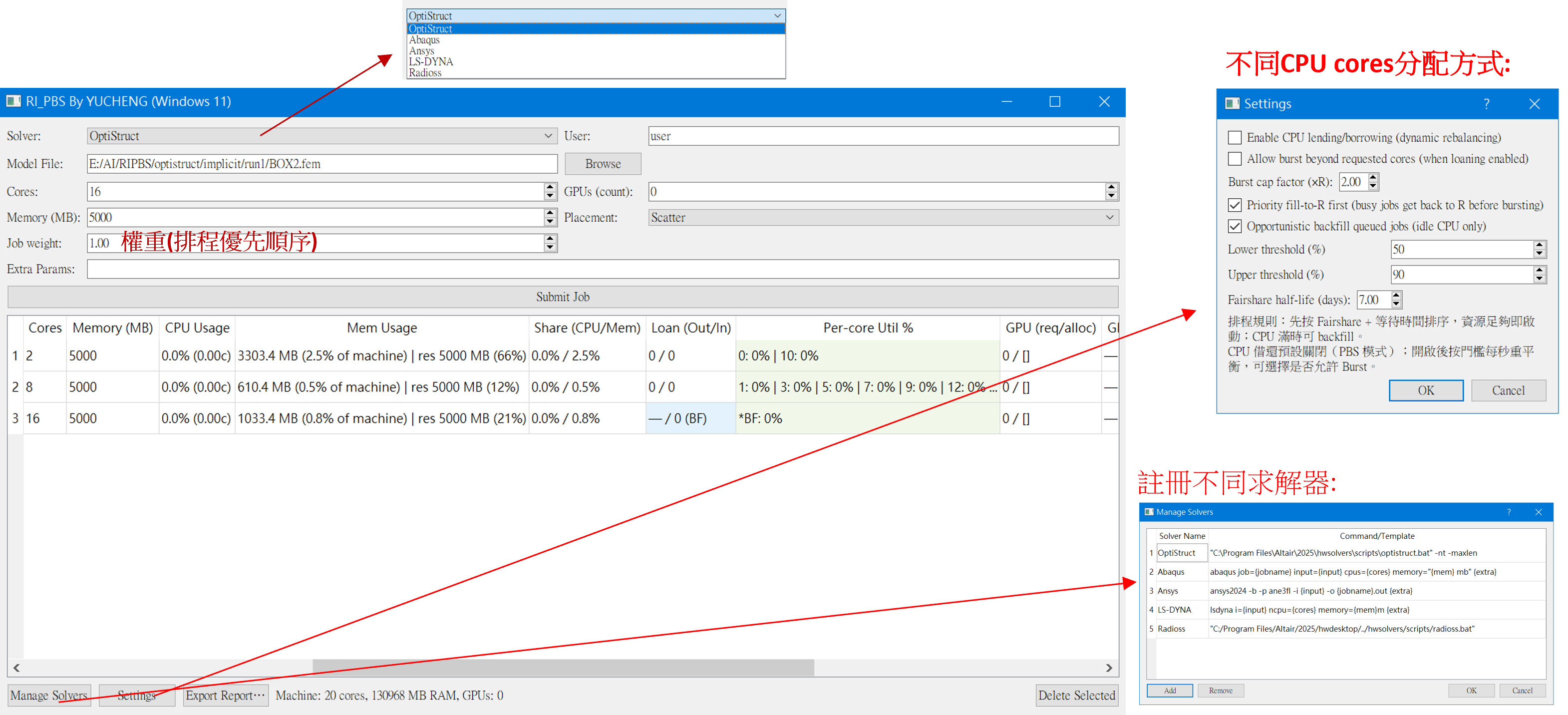

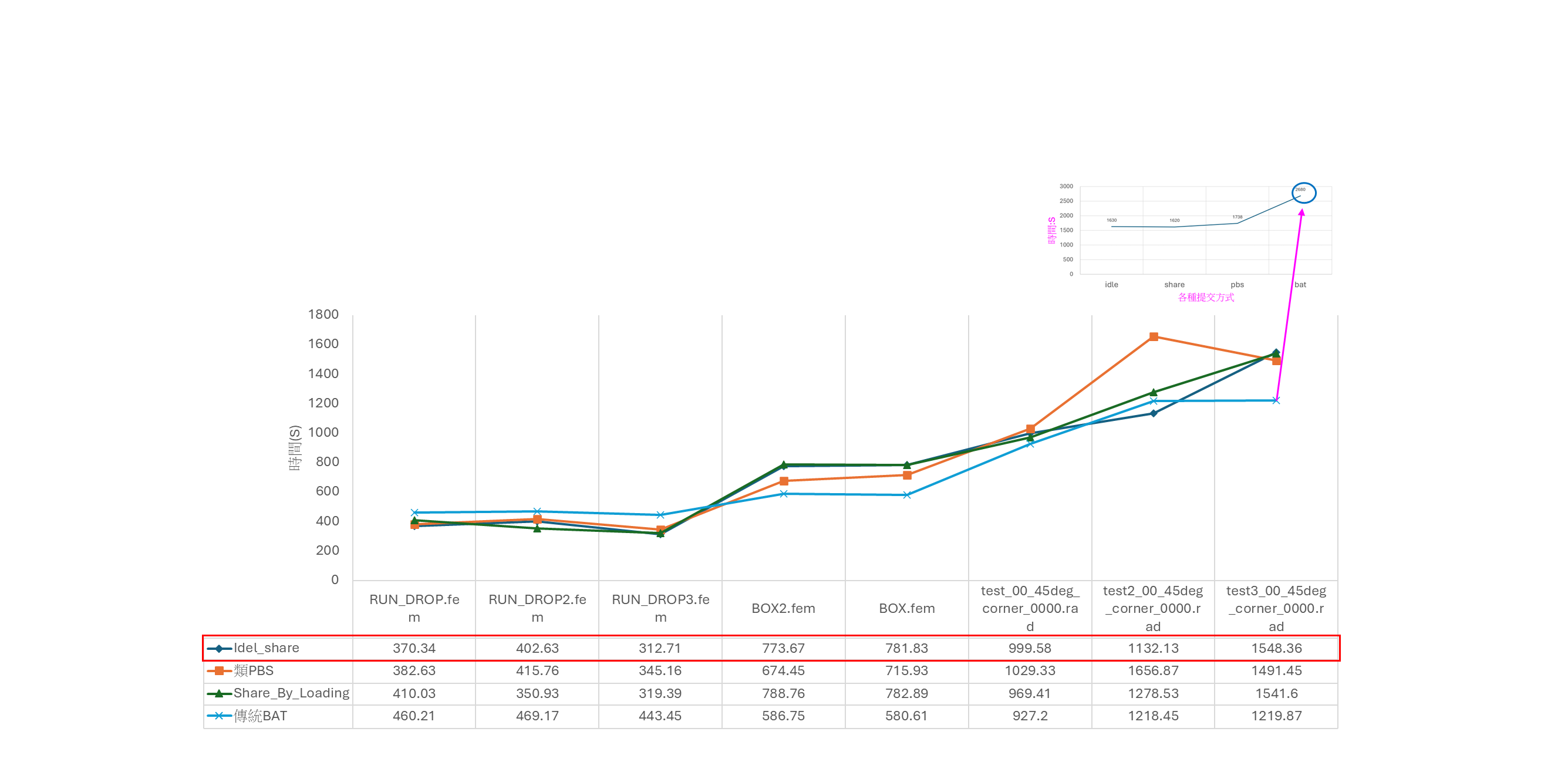

硬體資源最佳化(RI PBS):

瑞其排程軟體(RI PBS)的核心目標是將電腦的 CPU 硬體資源利用到極致。傳統的批次處理模式下,常因核心數不匹配而導致大量等待時間。RI PBS 允許使用者提交不同求解器(如 Hyperworks 、Abaqus 或ANSYS )的 Job,並可設定權重(排程優先順序),透過其獨特的演算法(如: Idle_share、類PBS、Share_By_loading),能夠智能地調配與共享CPU核心(如圖十),在CPU time幾乎不變的情況下,將多任務處理的實際總時間縮短數倍(如圖十一)。這不僅僅是提升硬體投資回報率,其核心戰略價值在於大幅提高模擬通量。這意味著企業能在一個晚上運行更多的設計迭代,全面加速產品開發的生命週期。

圖十 瑞其排程軟體 RI PBS

圖十一 瑞其排程軟體-時間比較

知識資源最佳化(影音處理工具):

為了促進知識分享與跨國協作,我們開發了實用的影音處理輔助工具。它支援多國語言影片的自動翻譯、自動上字幕、文字轉語音等功能。當工程師需要觀看國外技術研討會或製作內部培訓影片時,此工具能有效掃除語言障礙,加速知識的傳遞與吸收。(如圖十二)

圖十二 影音翻譯綜合包

總而言之,RI Program 是一個全方位的生態系統,從模型的建立、分析、數據純化,到硬體資源的調度與知識的分享,旨在全面性地提升工程師及其團隊的工作效率。

結論

綜合前述各項強大功能,RI Program 能為企業帶來四個最直接、最核心的競爭優勢,徹底改變研發團隊的工作模式與產出品質。

- 大幅降低學習曲線,實現經驗傳承 透過直觀的 GUI 介面,RI Program 將資深專家的分析邏輯與設定技巧固化在自動化流程中。這使得新進人員也能快速上手高階分析,無需經歷漫長的試錯過程,同時確保了分析品質的一致性,有效實現了寶貴的工程經驗傳承。

- 顯著節省時間並避免人為錯誤從將數百分鐘的螺栓建立縮短至數十秒,到將數小時的 Radioss 設定壓縮至十分鐘內,再到將數週的最佳化流程縮減至一天完成,RI Program 在各個環節都展現了驚人的效率提升。全自動化的流程更從根本上杜絕了手動操作中難以避免的人為疏失,保障了分析結果的可靠性。

- 賦能更智能的設計最佳化自動化流程不僅是效率的提升,更是創新的催化劑。工程師從建立螺栓、設定分析等工作中節省下來的數小時甚至數天,正是驅動創新的「燃料」。他們因此獲得了寶貴的頻寬,去探索更廣泛的設計空間,並有能力應對如模態振型識別等複雜的最佳化挑戰,從而催生出更具創新性的產品。

- 提供全方位的工具輔助 RI Program 的視野超越了單純的模擬分析。從最大化硬體利用率的 RI PBS 排程軟體,到促進知識傳播的影音處理工具,它考量了工程師從硬體資源到知識管理的完整工作流程,提供了一個全面性的效率提升解決方案。

這些優勢共同作用,成功地將 CAE 工程師從耗時且易錯的「數位化手工作業」中徹底解放出來,使其能夠將智慧與精力更專注於數據判讀、設計創新與解決根本的工程問題。RI Program 不僅是工具的升級,更是一項攸關企業核心競爭力的戰略決策。它直接關係到產品上市時程、研發韌性,以及能否建立一個知識驅動的創新型組織。未來,RI Program 也將持續作為推動工程設計流程智能化與自動化的關鍵引擎,成為企業在日益激烈的全球市場競爭中,脫穎而出的終極利器。