前 言

作者:工業技術研究院 李昱伸 副研究員

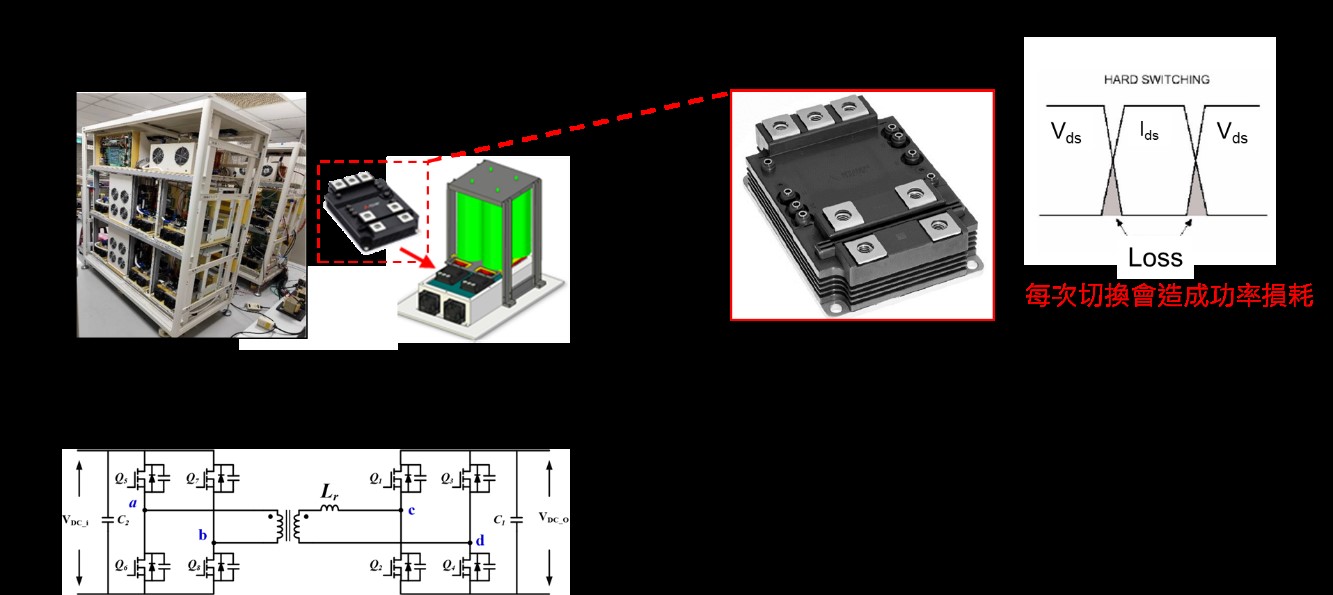

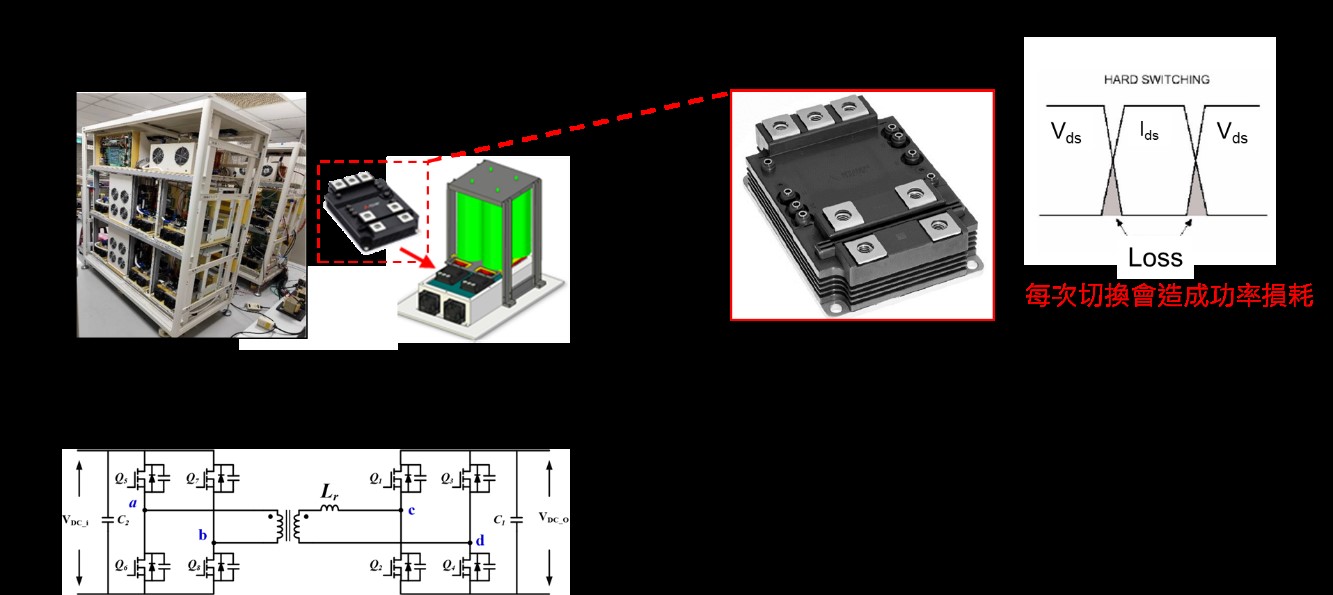

AI伺服器的高速成長使全球數據中心電力需求激增,電力轉換器的效率與功率密度成為關鍵挑戰。為了在高效率與低損耗間取得平衡,本文介紹以 PSIM + Flux 聯合模擬的開發流程,可於設計初期精準預測損耗分佈,驗證控制策略並評估熱性能,大幅縮短研發週期並提升產品效能。

【 功率模組損耗建模與分析(PSIM) 】

圖1 3.3kV/750A SiC 功率模組

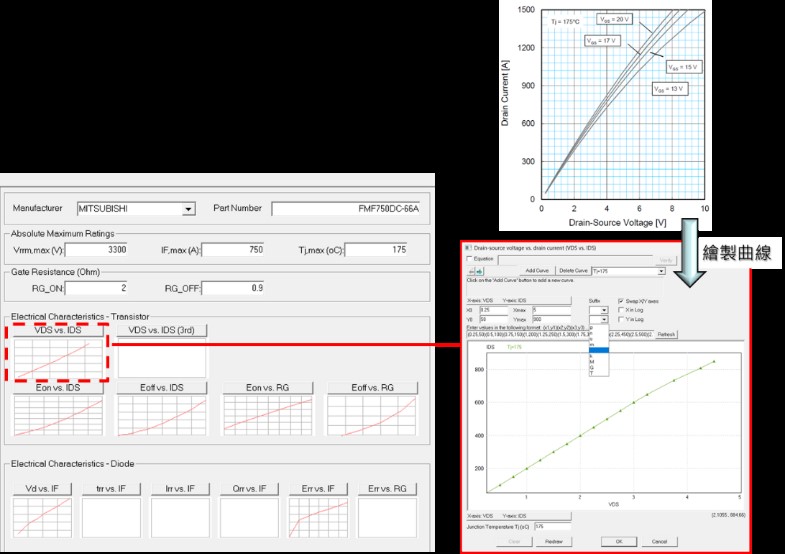

步驟一:模型建立

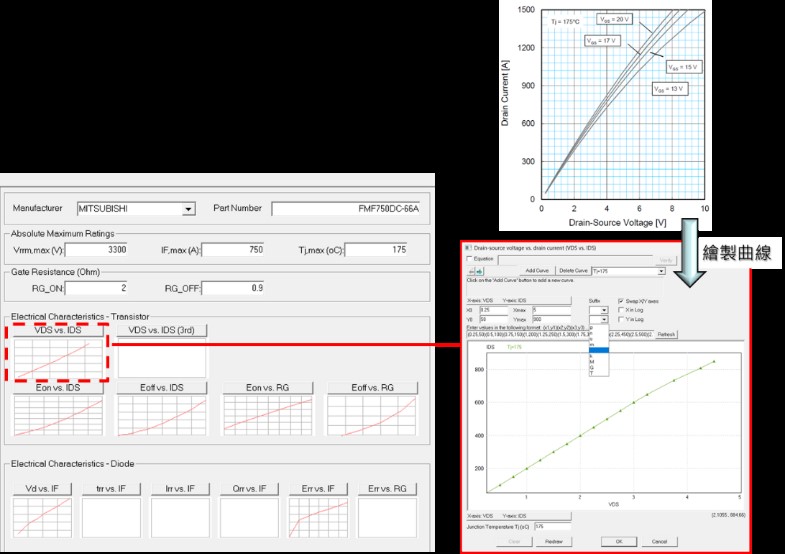

功率模組模型:利用 PSIM 的 Device Database 將 datasheet 曲線(導通、切換、旁路二極體損耗)建立成模型,取代傳統查表計算,提高效率。

熱阻模型:設定環境溫度、散熱片熱阻及接觸熱阻,將損耗轉換為溫升,用於預估模組溫度並選擇合適散熱片。

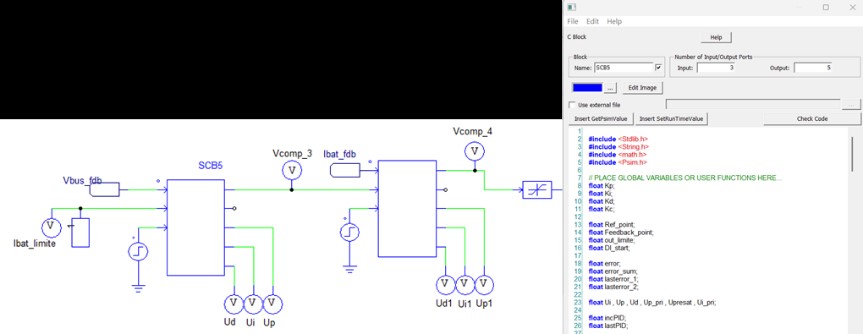

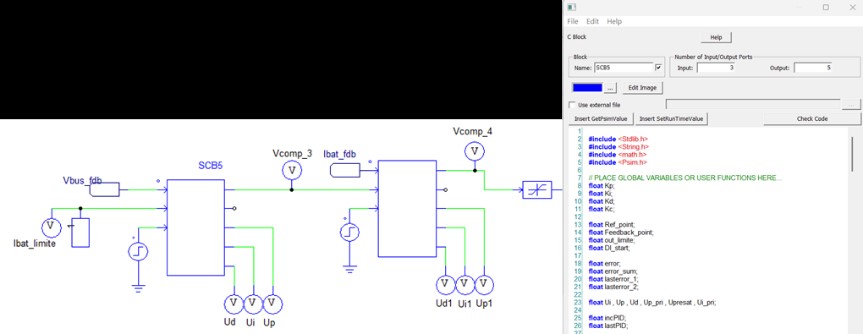

控制策略驗證:以 C Block 撰寫控制邏輯並模擬 DAB 架構,驗證開關動作與 ZVS(零電壓切換)特性,縮短韌體開發時間。

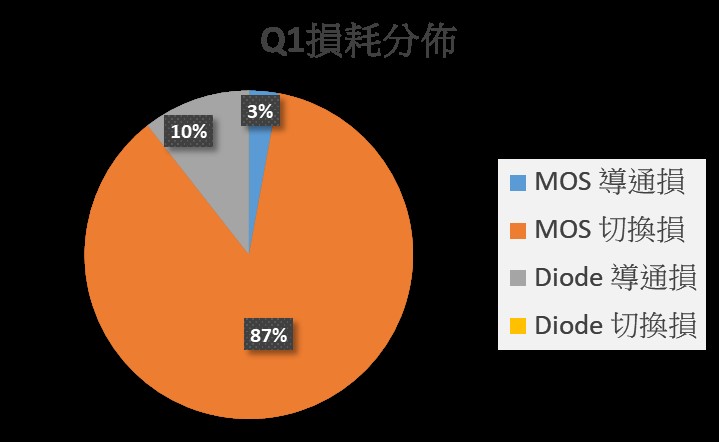

步驟二:模擬與分析

元件設計依據:模擬波形提供線圈與鐵芯設計依據,並可協助選定適合的功率元件。

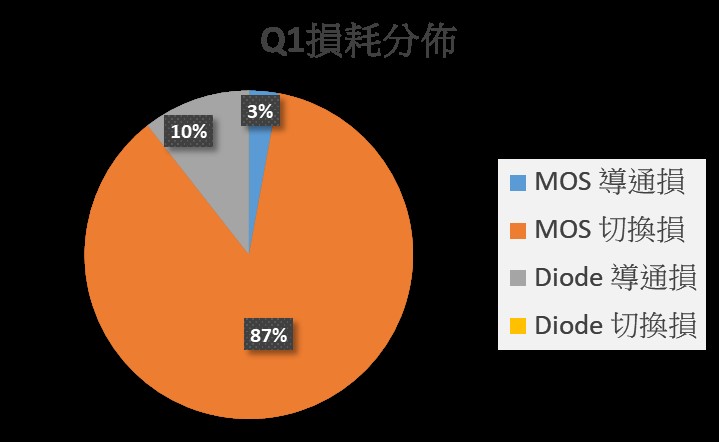

損耗分佈:模擬結果顯示滿載時功率模組總損耗約 3172W,其中 MOS 導通損佔 10%、切換損佔 87%、二極體導通損 3%,顯示切換損為主要改善方向。

溫度預估:根據損耗與熱阻模型,預估外殼溫度約 92℃,為散熱設計提供依據。

圖2 導通損失曲線建立流程

圖3 C block模組驗證控制策略

圖4 損耗分布圖

【 磁性元件損耗分析(Flux) 】

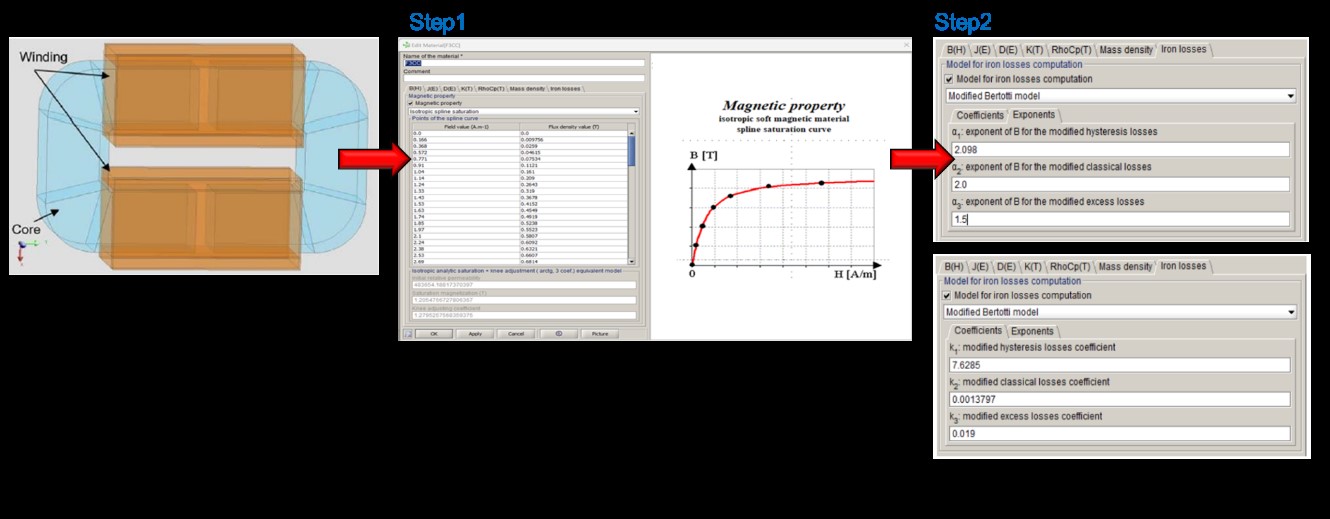

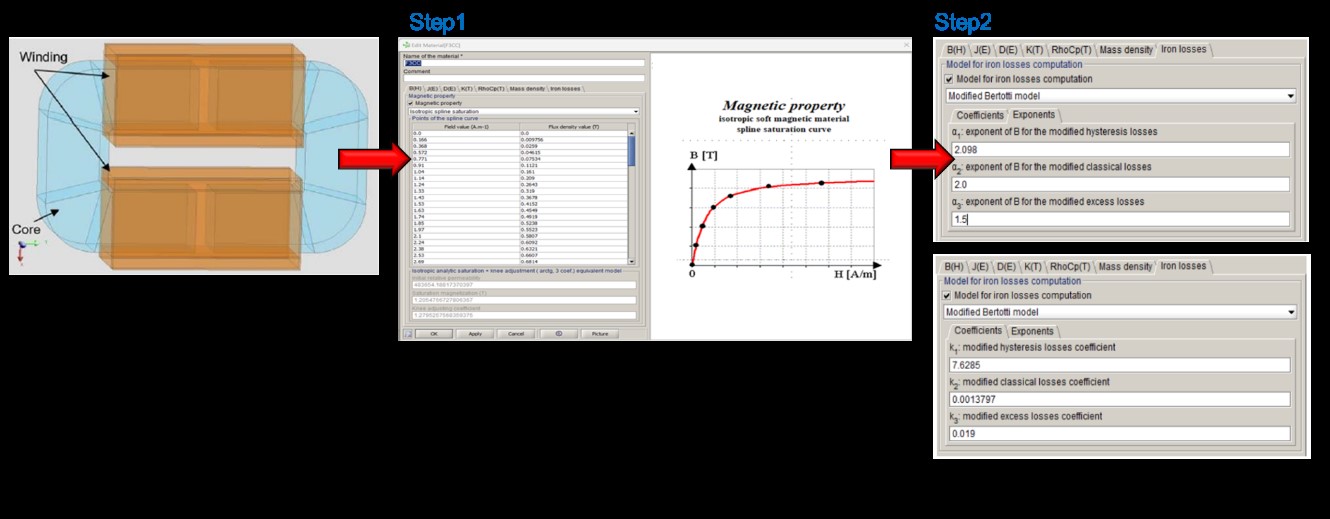

步驟一:模型與材料設定

幾何與網格:根據實體尺寸建立磁芯與繞組的 3D 模型,並自動生成網格。

材料屬性:設定磁芯的 B-H 曲線與 Bertotti 模型參數,分離磁滯損、渦電流損與附加損。

激勵條件:定義線圈材料與電流波形,高頻諧波將影響交流損耗,需精確設定。

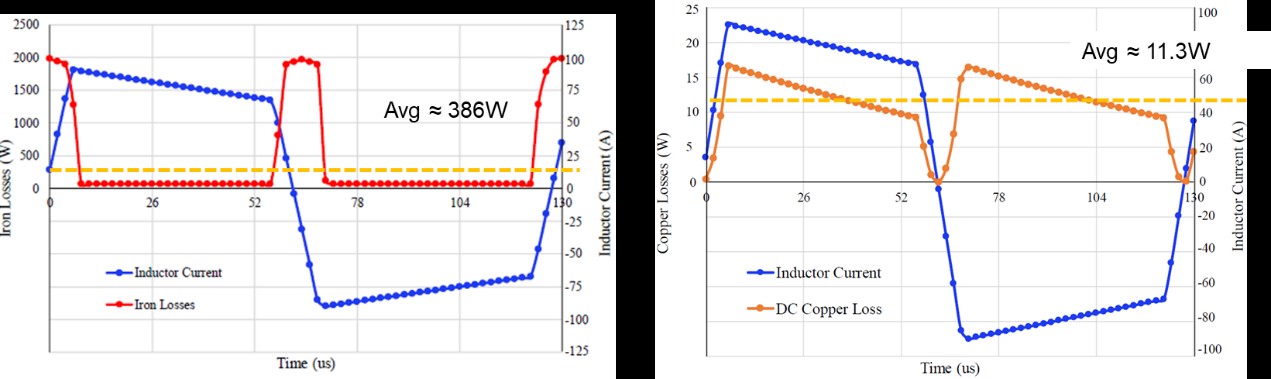

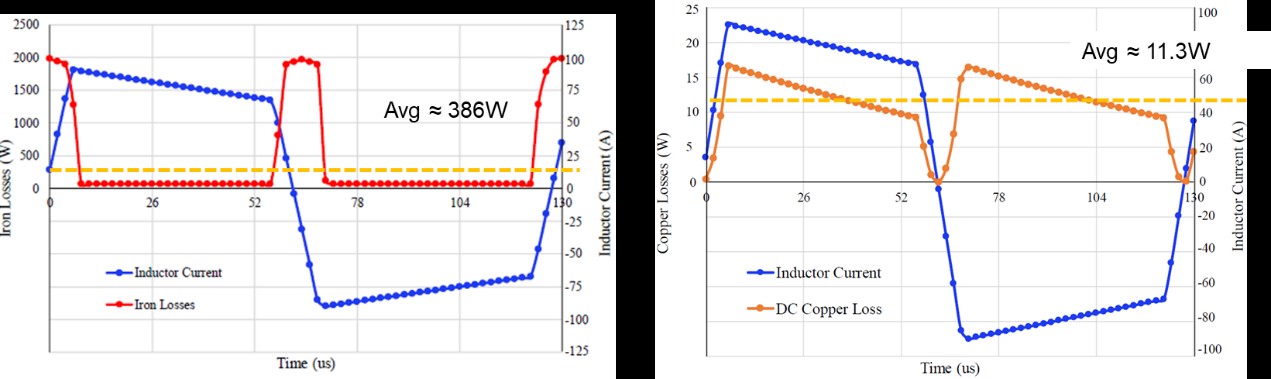

步驟二:模擬結果分析

鐵損與銅損:模擬顯示平均鐵損 386W、直流銅損 11.3W、交流損耗 47.1W,凸顯高頻效應的重要性。

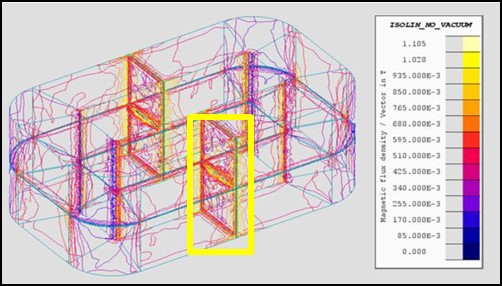

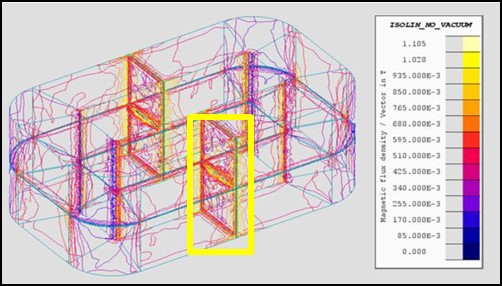

磁通分佈:磁通密度集中於氣隙與轉角區域(約 1.1T),並出現明顯邊緣磁通,若未考慮可能造成局部過熱。

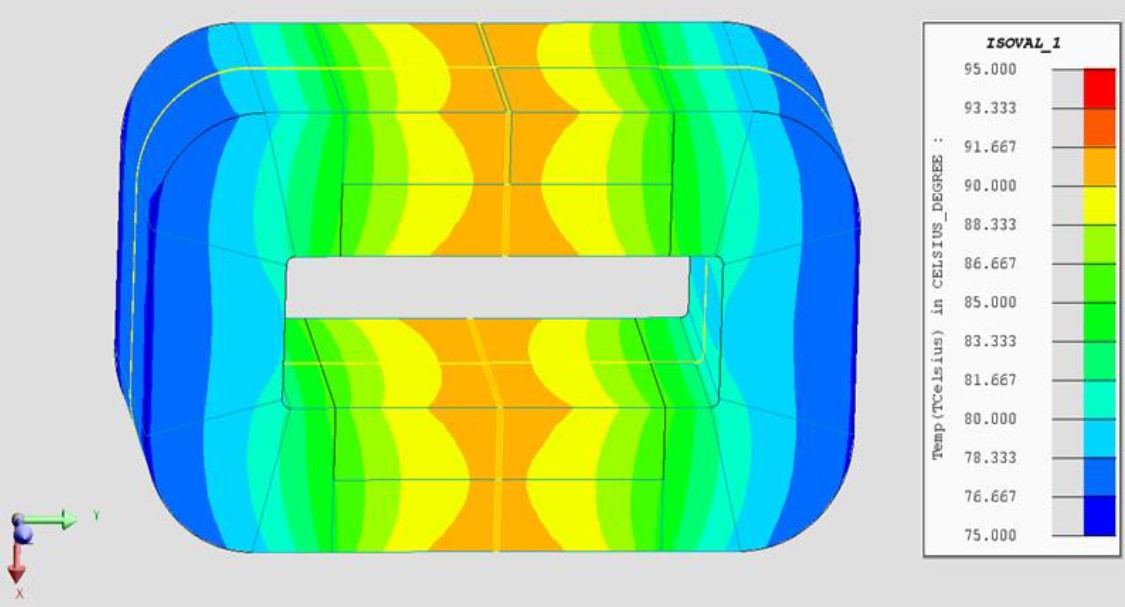

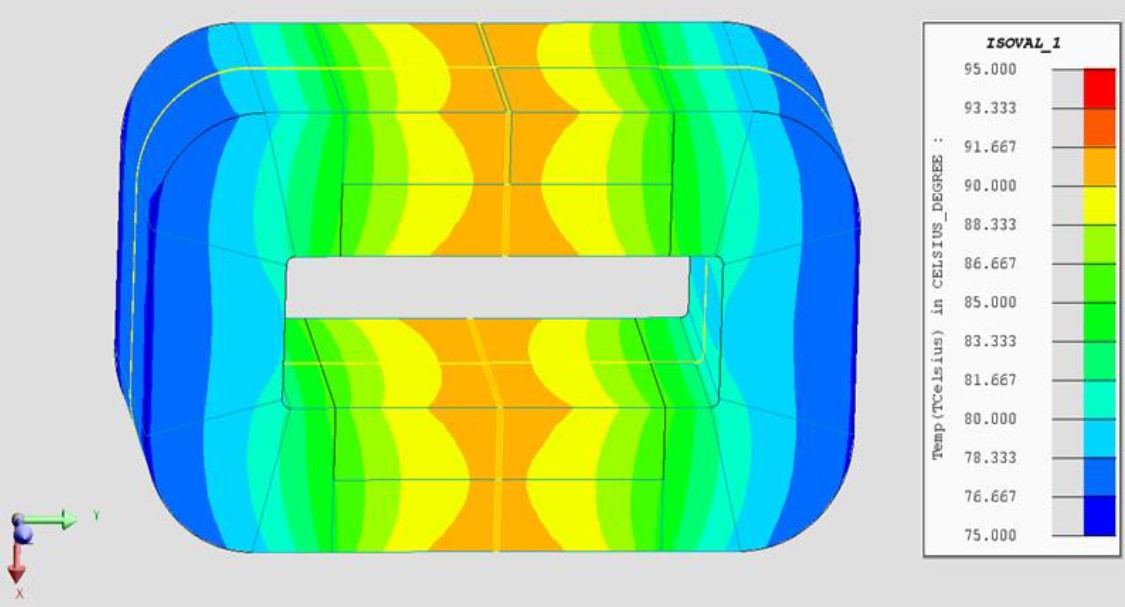

熱分析:氣隙處最高溫達 90℃,可作為散熱結構優化依據。

圖5 材料設定流程

圖6 鐵損與銅損結果曲線圖

圖7 磁通密度分布圖

圖8 磁性元件溫度分布圖

【 模擬與實測結果比較 】

表1 模擬分析損耗結果

實測總損耗為 3670W,與模擬誤差約 7%。主要差異來自 PSIM 模擬中假設使用最差情況(175℃)。整體而言,模型能有效預估效率與損耗分佈,協助設計者在早期階段即明確掌握優化方向,取代傳統試錯法。

|

項目

|

數值

|

|

Power module loss

|

3172W

|

|

Inductor copper loss

|

58W

|

|

Inductor core loss

|

386W

|

|

transformer copper loss

|

228W

|

|

transformer core loss

|

105W

|

|

Total loss

|

3949W

|

【 總結 】

整合 PSIM 與 Flux 的聯合模擬流程,為高頻、高功率密度電力轉換器提供完整設計驗證平台。

PSIM 優勢:

能進行系統層級的電路模擬、控制策略驗證與效率分析,大幅縮短開發時間。

Flux 優勢:

具備精密 3D 建模與多物理耦合能力,能準確預測磁通集中與渦電流損耗。

整合效益:

實現系統層與元件層的聯合設計驗證,縮短研發週期、提升效率與可靠性。