前言

作者:瑞其科技 徐穎成 協理

經過這幾次的改版,PhysicsAI 新增了許多功能,除了有演算法與精度的突破,還具備了更完整的數據支援與高效能運算能力,不僅能提供更準確、更平滑的預測結果,也能大幅提升實際工程應用上的效率與實用性,基於這些功能增強,我們也實際落地了一些工程應用,透過本篇技術專欄,幫忙整理出需要克服的技術難點與具體作法,讓大家在後續應用 PhysicsAI 上,能發揮最大的功效。

【 訓練用資料生成 】

模型參數化與建模

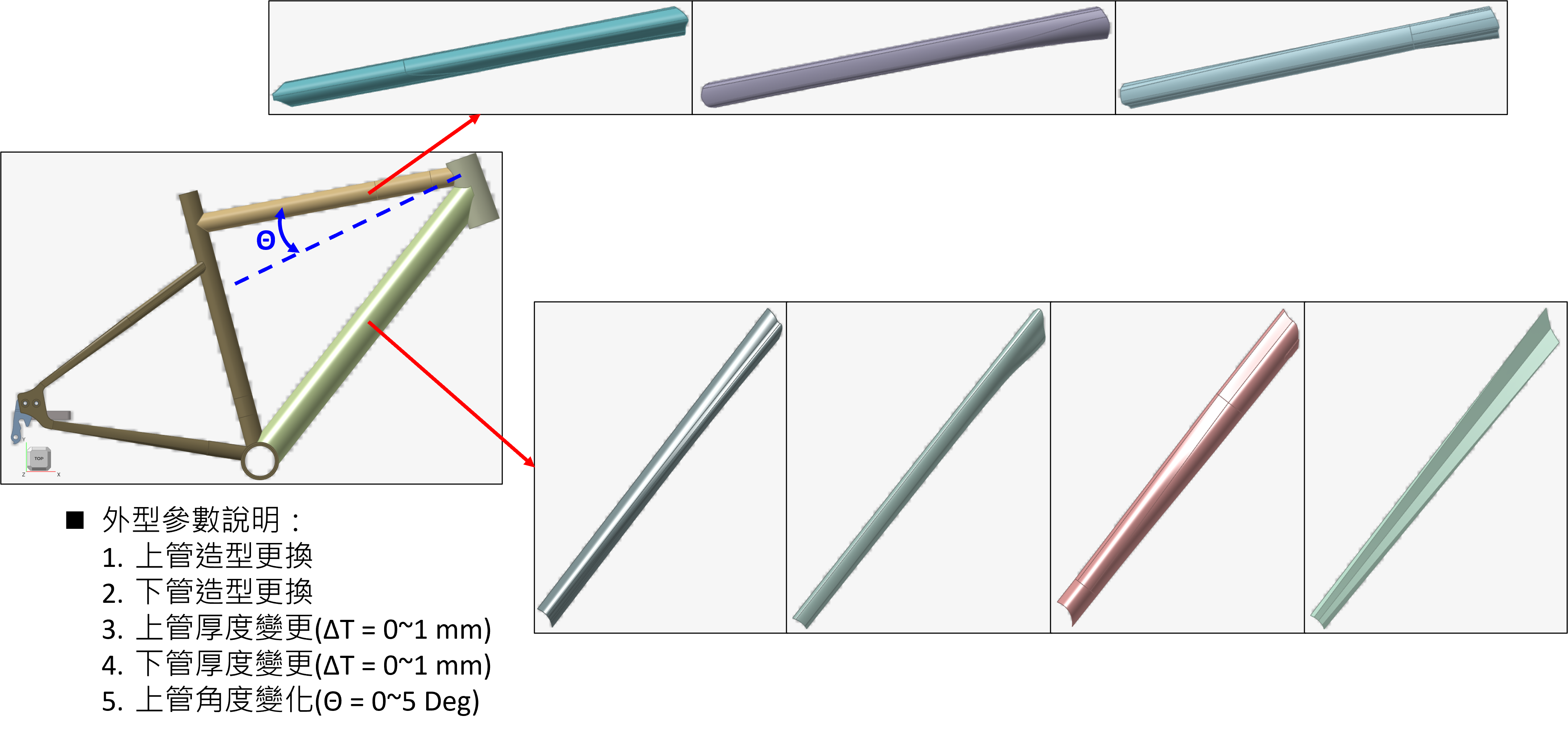

由於既有的模擬結果資料,其數量往往不足以支援 AI 訓練的需求,通常需要使用 DOE 的方法,配合模型參數化的技術,來生成足夠的資料,雖然 PhysicsAI 的技術核心,在於幾何深度學習的算法,但實際應用面,用戶對於3D模型參數化的技術掌握,也是很重要的一環。

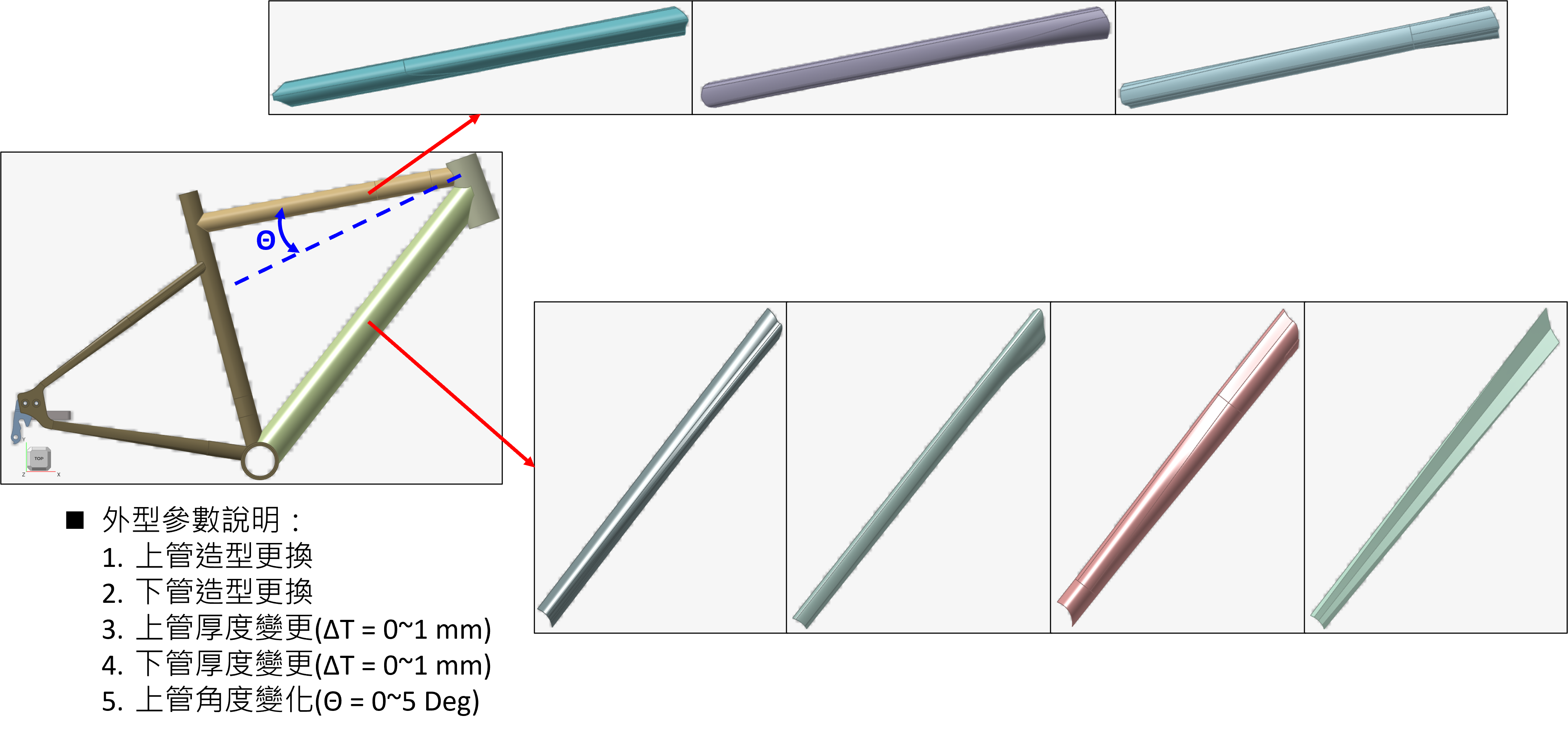

本文的 PhysicsAI 應用範例為自行車車架,模型參數化的示意圖如圖 1,透過 SimLab 強大的網格編輯功能,可以將網格模型做到類似於 CAD 模型修改得大幅度外型變更,使我們可以順利完成車架換管等複雜的外型修改。

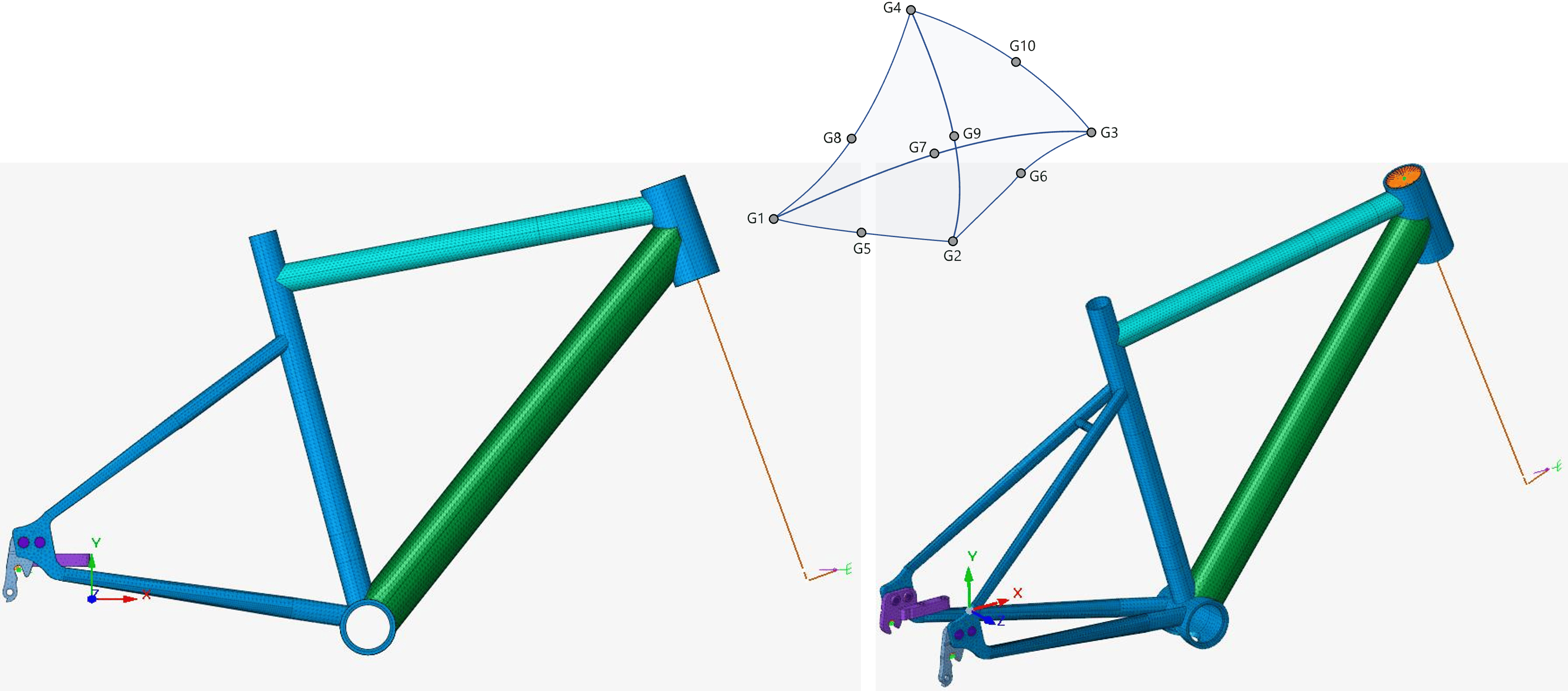

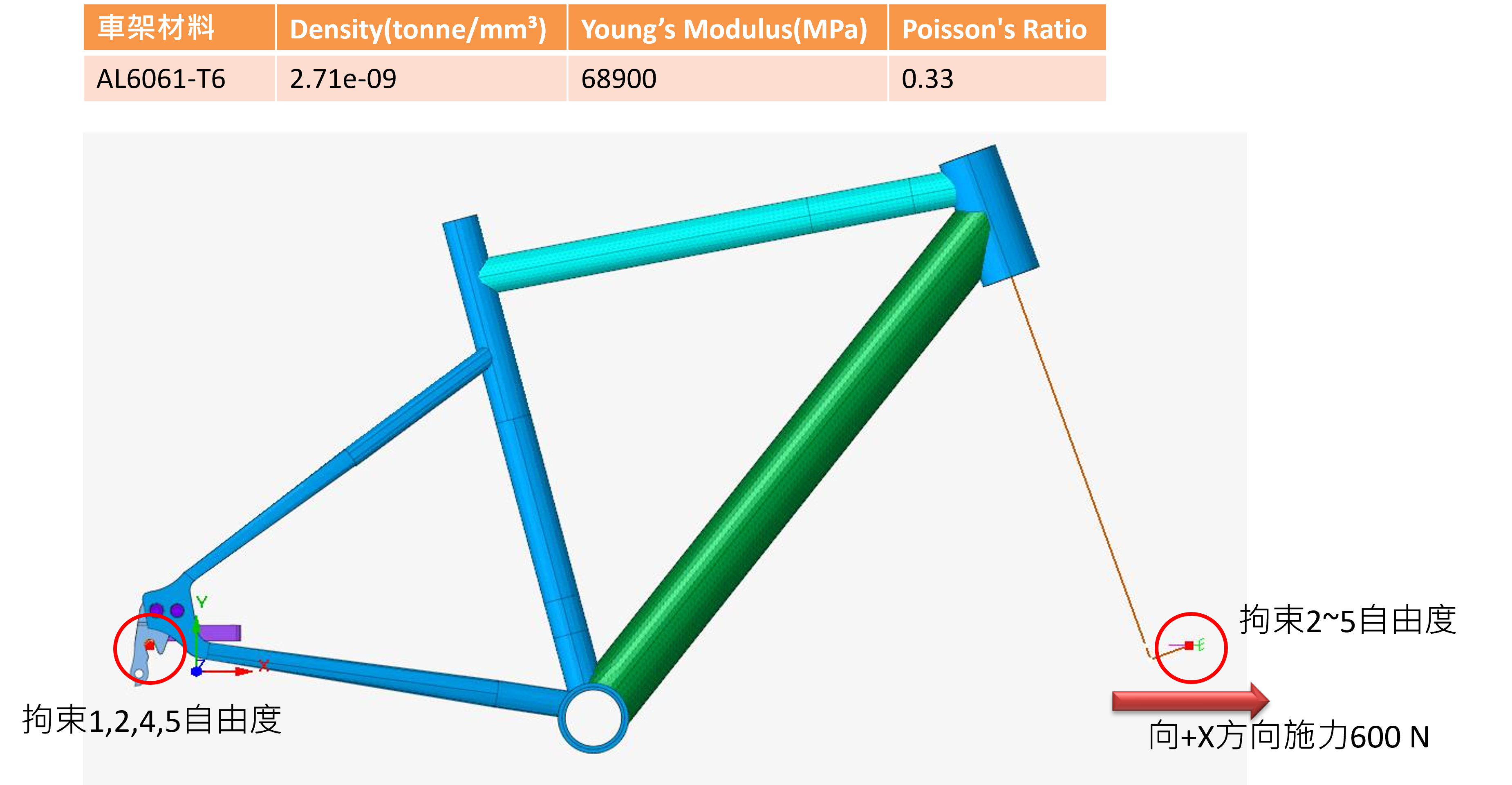

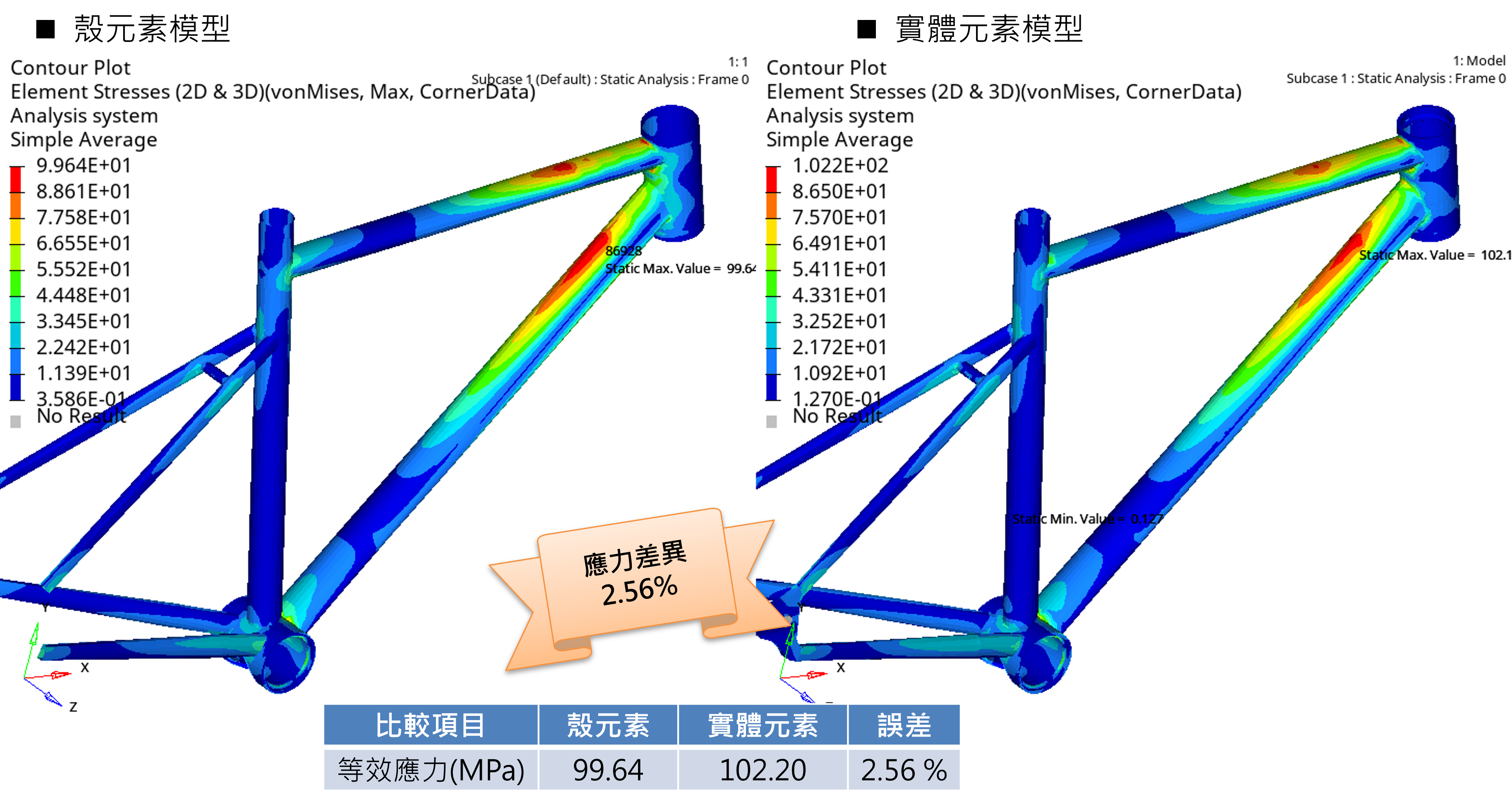

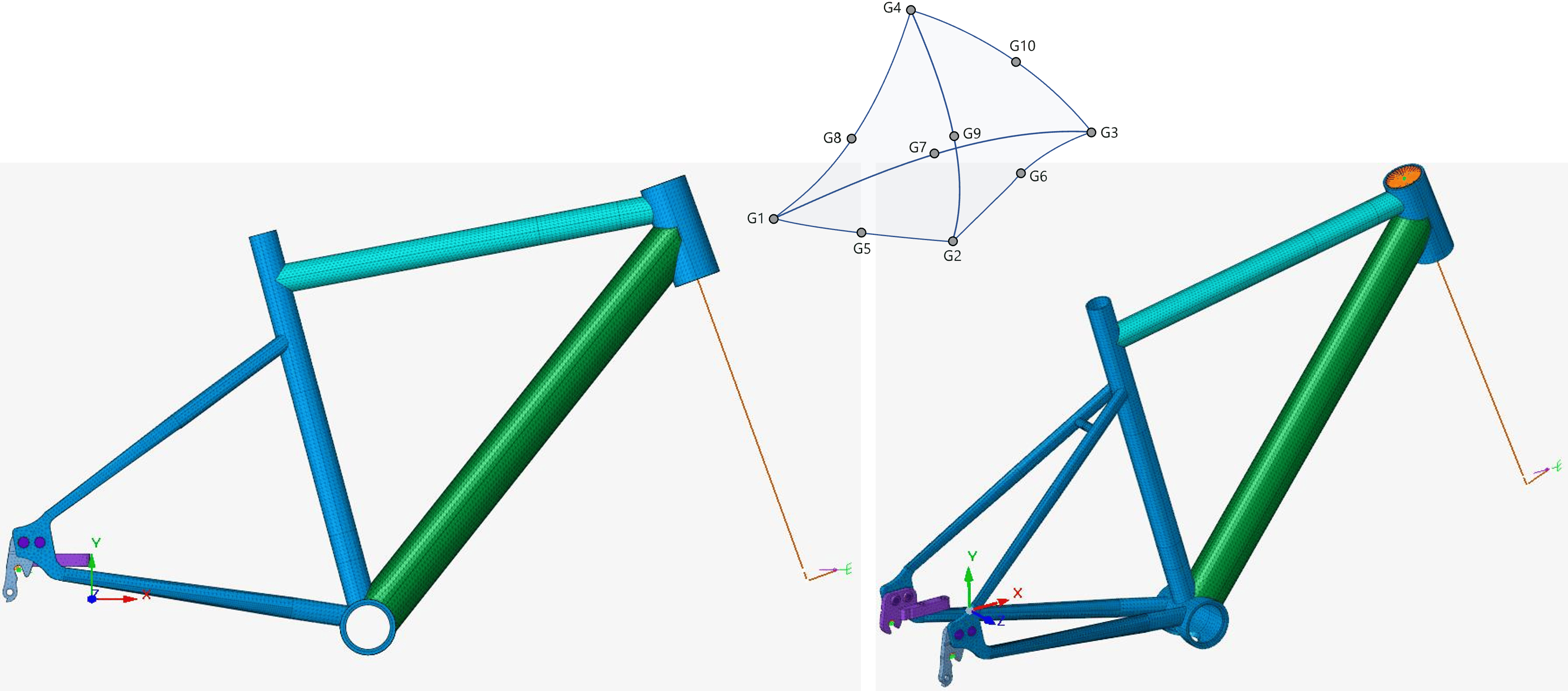

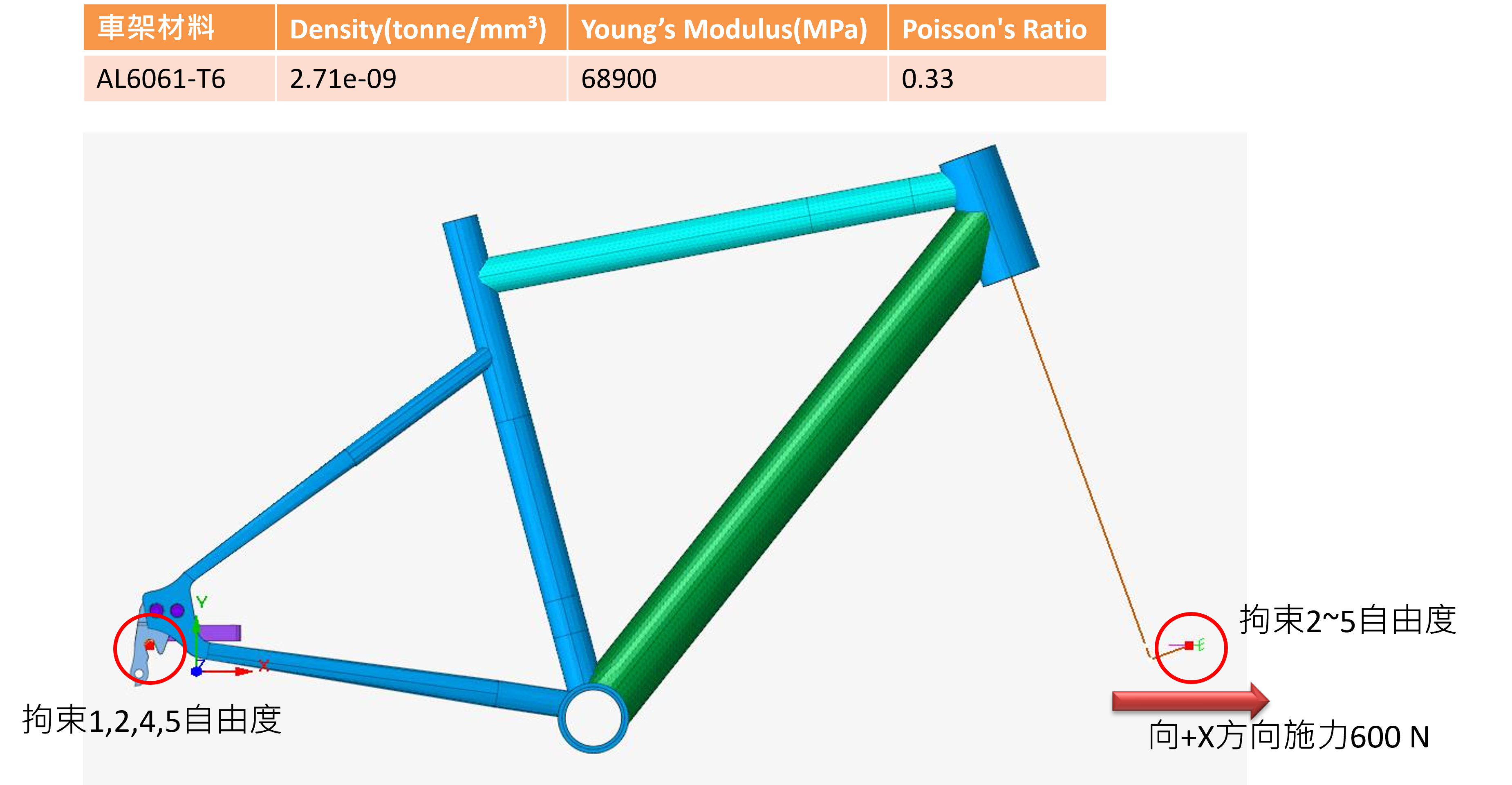

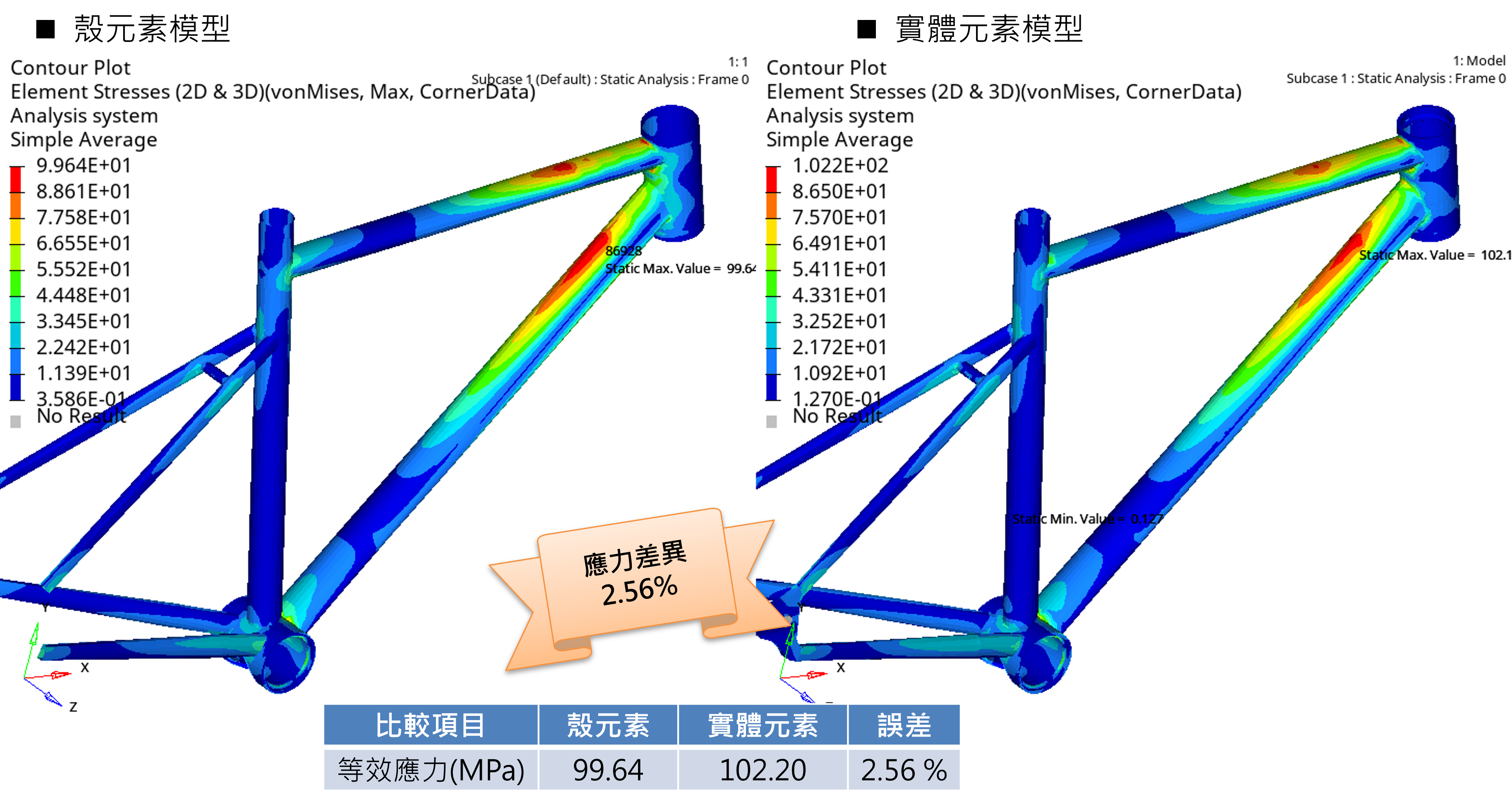

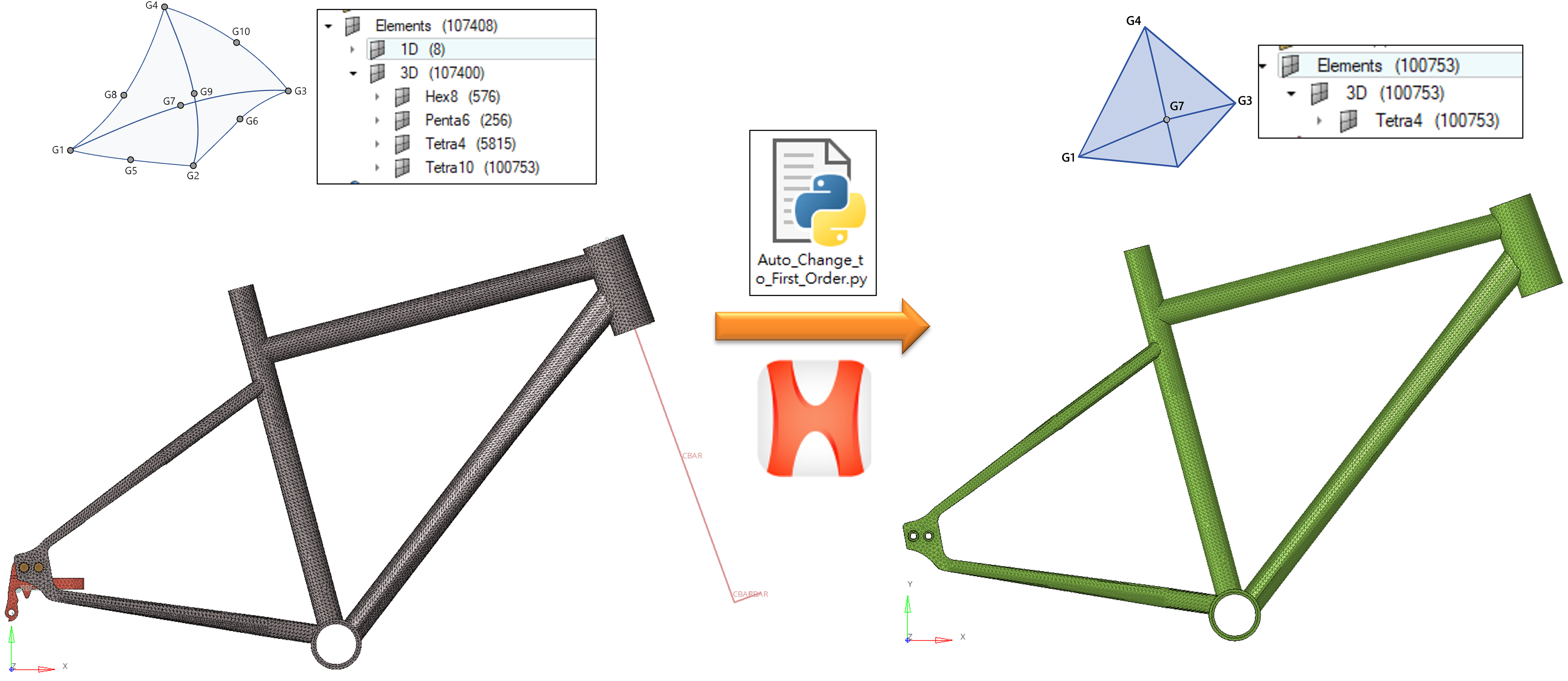

為了完成直接對 CAD 進行預測的目標,對於車架模型直接採用實體元素建模,考量到分析的精準度,對主要車架結構,採用二階四面體元素(TETRA10)進行網格劃分如圖 2,車架模型的邊界條件為自行車法規的水平力負載如圖 3,材料為鋁合金6061-T6, 過去我們度於自行車架的建模與對標經驗,大部分都是使用殼元素(Shell),因此為了考量較嚴謹的分析設定流程,選擇一個合理的四面體元素尺寸,我們也做了殼元素與二階四面體元素的分析結果對標如圖 4,由對標結果可知,只要合理設定二階四面體元素的尺寸,也能得到高精度的結果,後續可以放心使用。

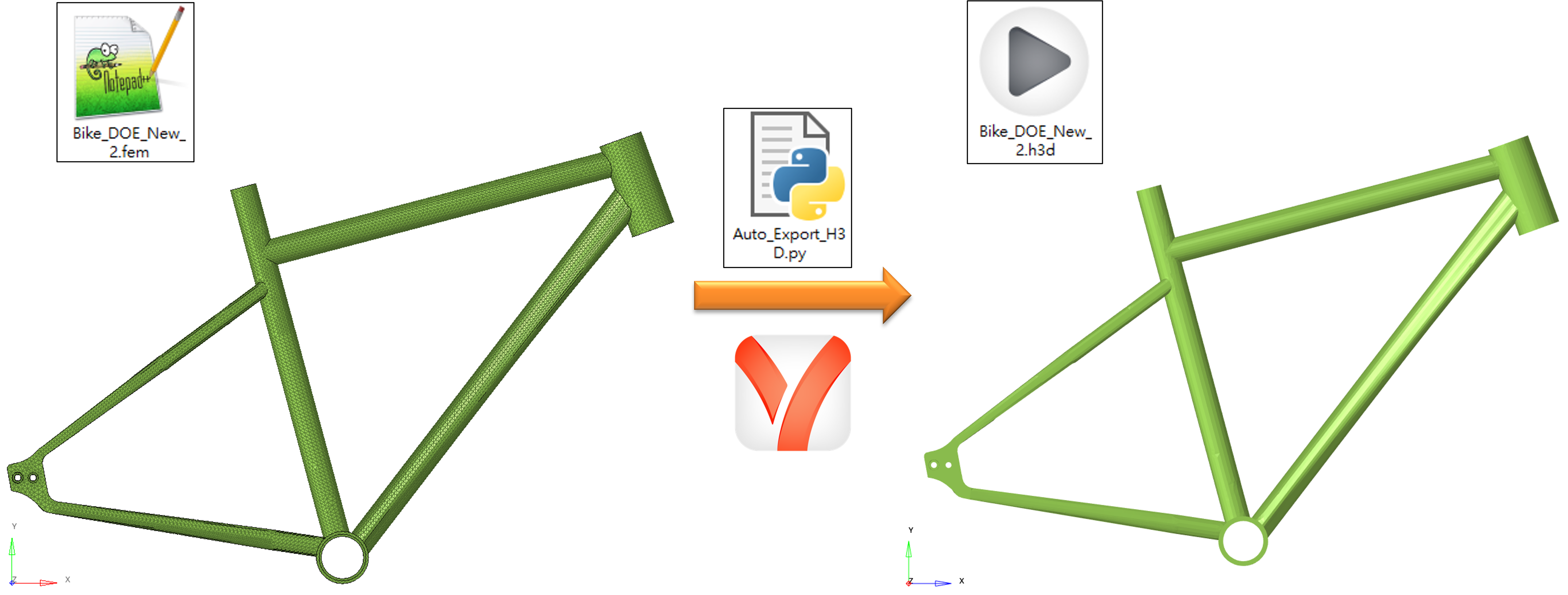

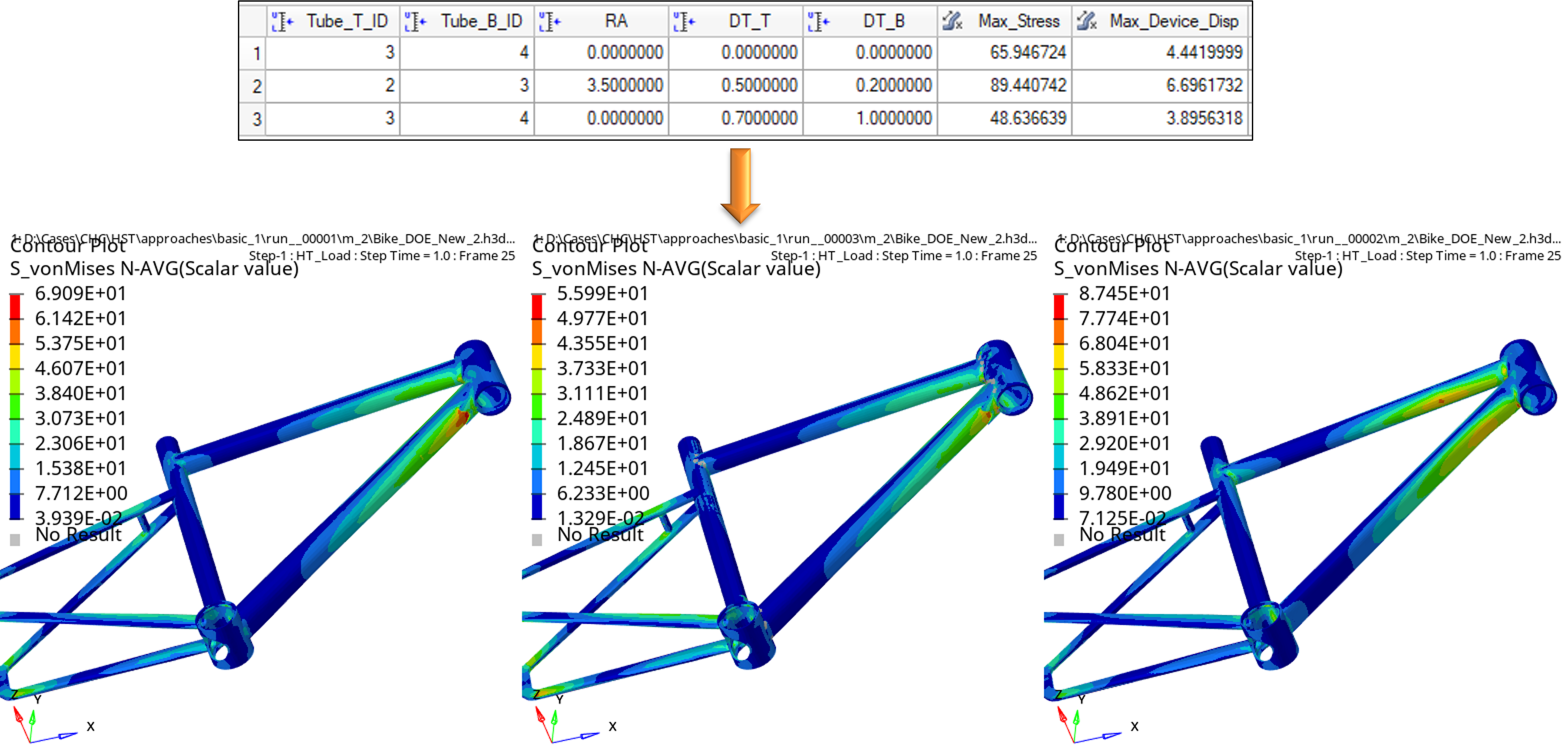

自動化生成訓練資料

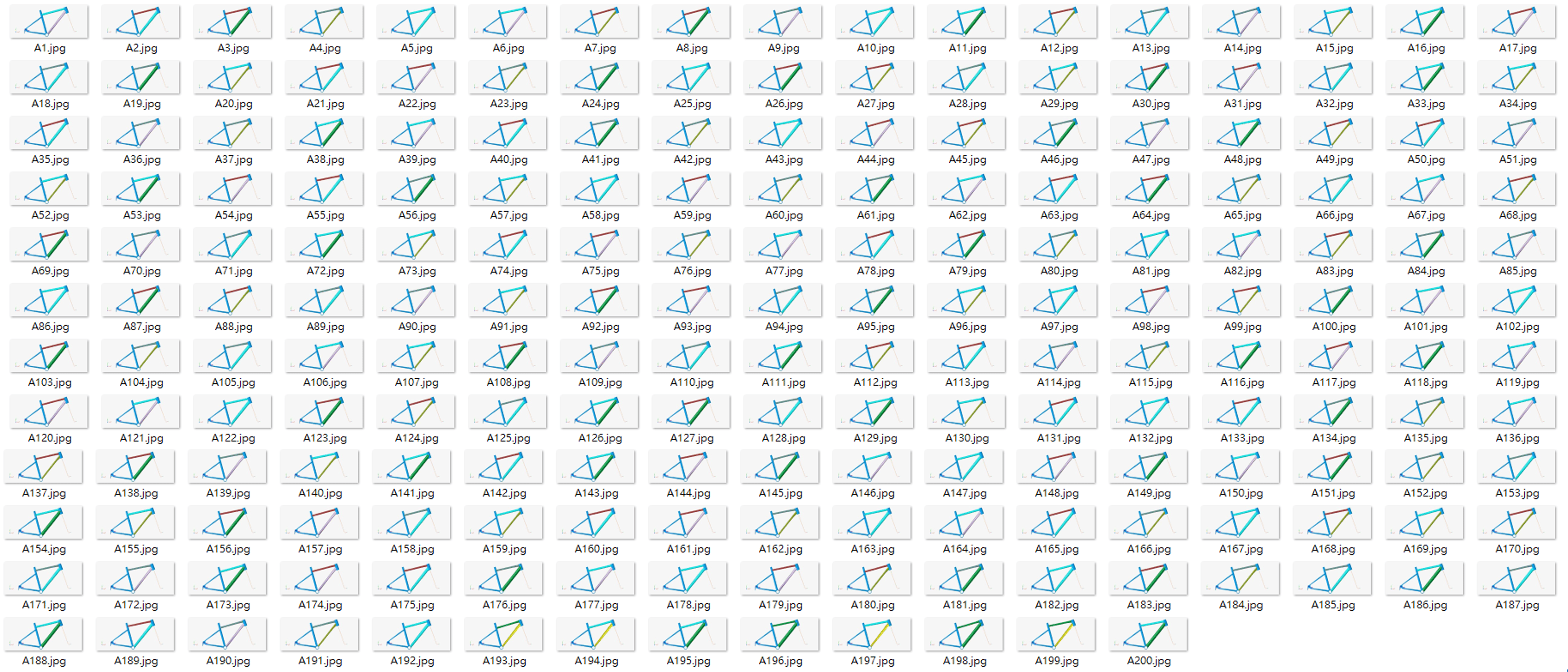

上述的模型外型變更與邊界條件設定,透過SimLab中的Python API功能可以撰寫自動化程式,達到全自動的模型修改與邊界條件設定,進而完成自動AI訓練資料生成如圖 5。

圖 1. 模型參數化示意圖

圖 2. 車架有限元素模型

圖 3. 車架模型邊界條件(自行車法規水平力負載)

圖 4. 殼元素與二階四面體元素的分析結果對標

圖 5. AI訓練集

【 數據純化 】

數據純化流程

為了使 AI 訓練結果,更貼近於之後應用時,預測的對象,必須做數據純化,才能得到理想的預測結果。

主要做數據處理整體流程為:降階 → 移除治具 → 生成空h3d → 張量純量化與映射,細節的項目列出如下:

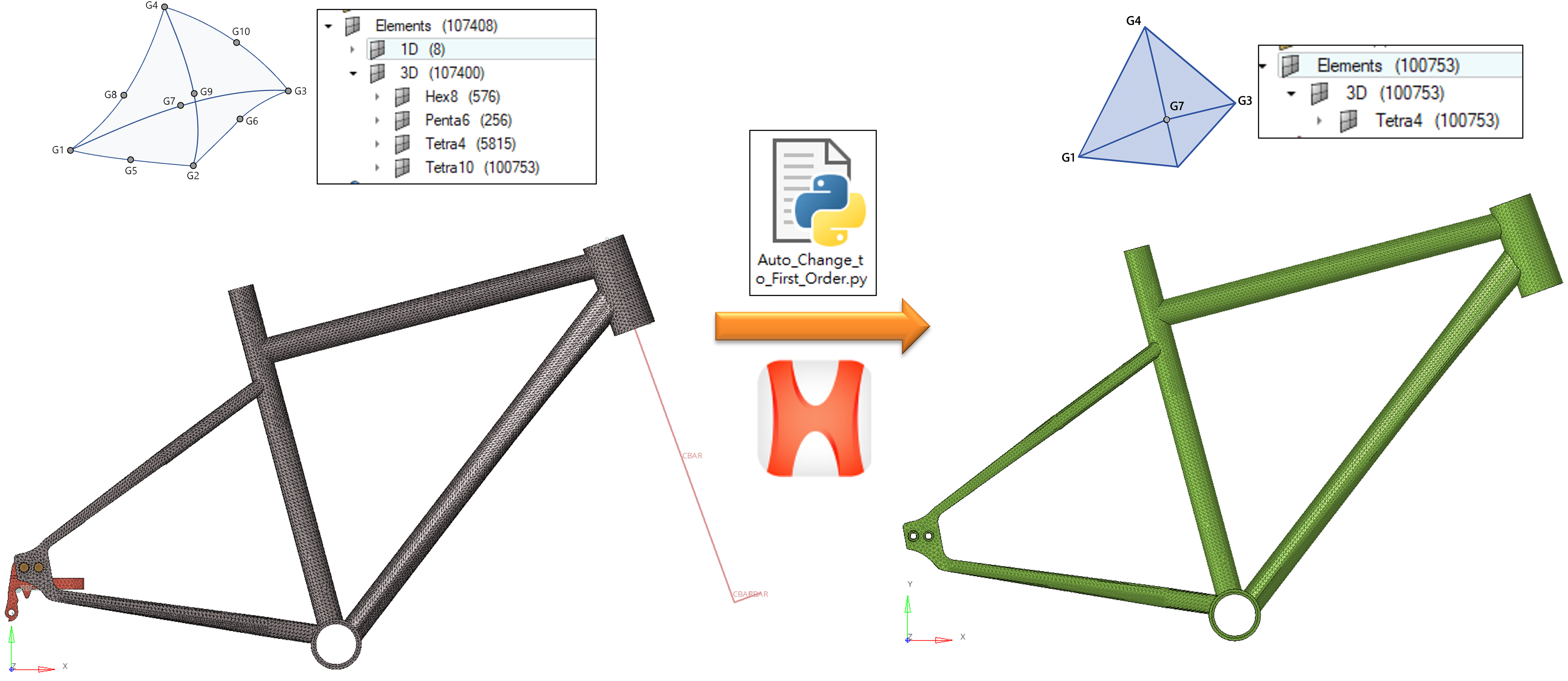

- 將結果檔對應的網格資料,由二階元素降階為一階元素。

- 移除在預測時,不會出現的part,例如:治具,並轉存為 h3d 檔。

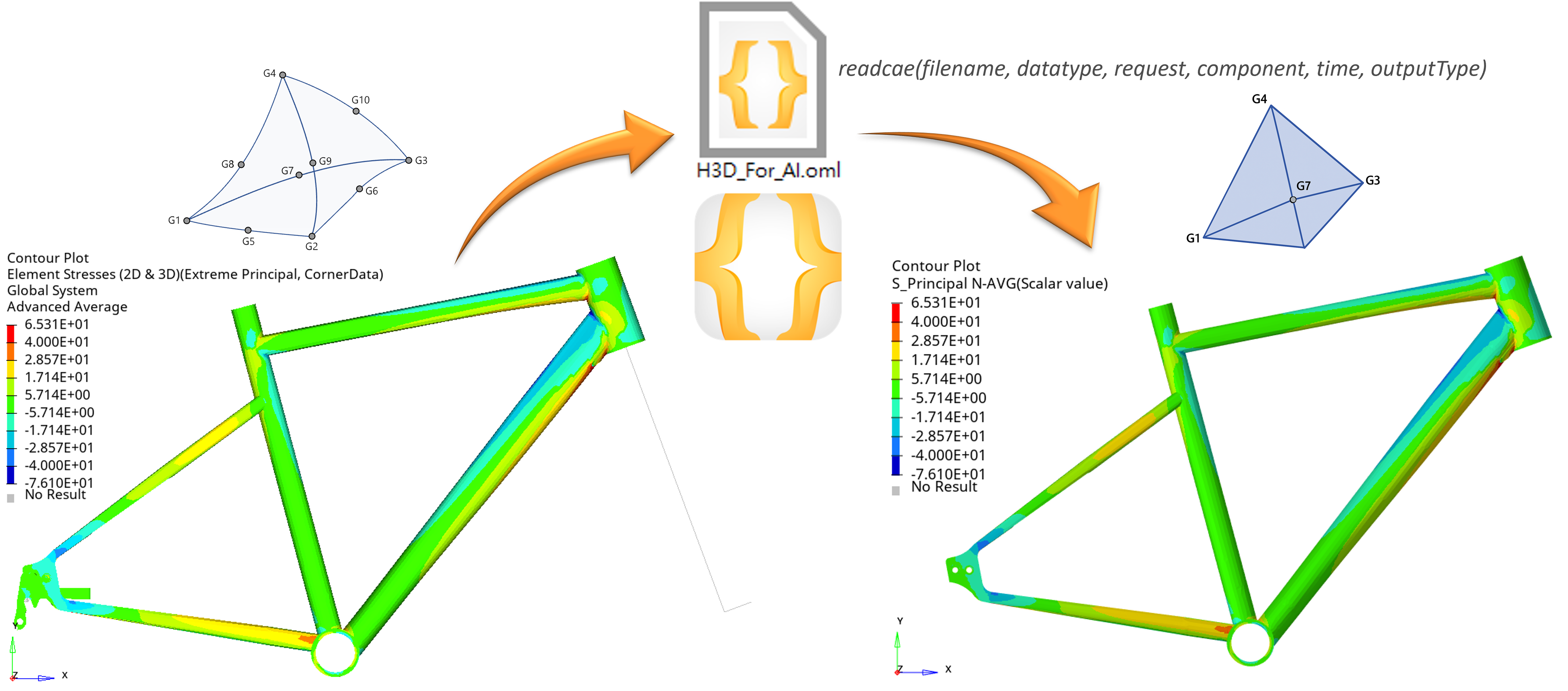

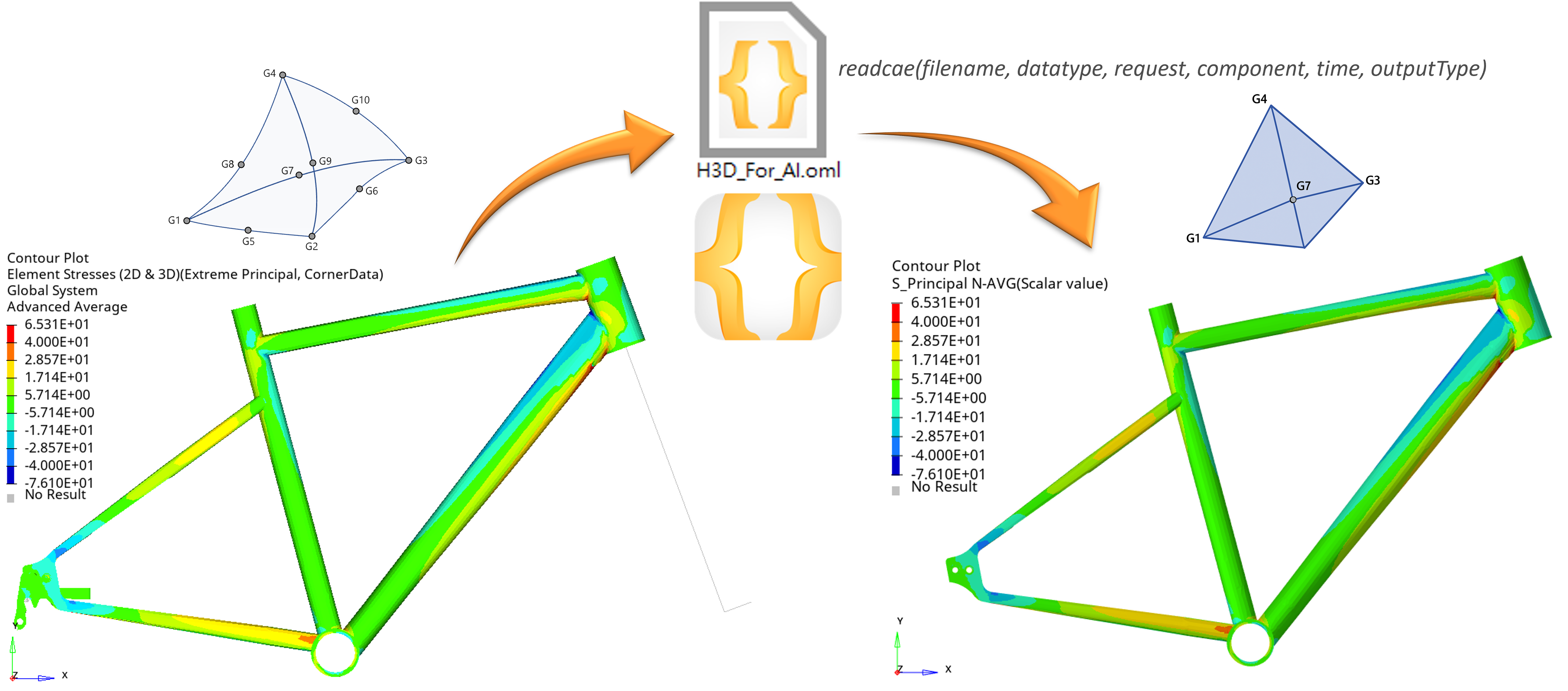

- PhysicsAI 的張量資料,僅支援 von Mises Stress/Strain,如果需要對其他的張量結果進行預測,例如:Max. Principal Stress/Strain,則需要在外部做數據處理。

- 承上點,數據處理的做法就是,將張量結果純量化,並映射結果到降階後的一階元素模型上。

由於結果檔有200筆,需要透過自動化程式完成數據純化,此案例中使用到的工具如下:

- 結合 HyperMesh python API 撰寫的 py 檔案,用以將網格檔進行降階並刪除治具如圖 6。

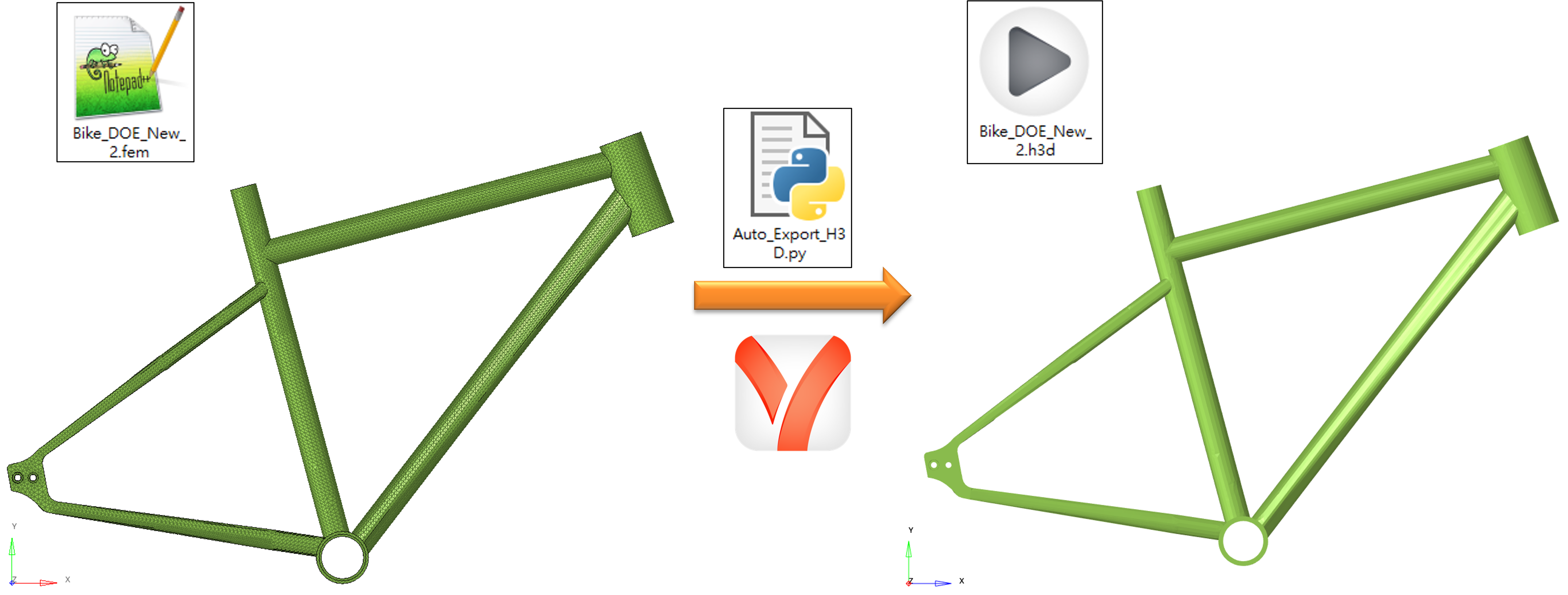

- 結合 HyperView HWC 指令撰寫的 py 檔案,將降階後的網格檔轉存為空的 h3d 檔(沒有結果數據)如圖 7。

- Compose oml 程式,透過其強大的功能,完成結果提取、張量純量化與映射數據到空的 h3d 檔上如圖 8。

圖 6. 自動網格檔降階並刪除治具

圖 7. 自動轉存降階後網格為 h3d 檔

圖 8. 張量純量化與映射數據

【 PhysicsAI 操作設定 】

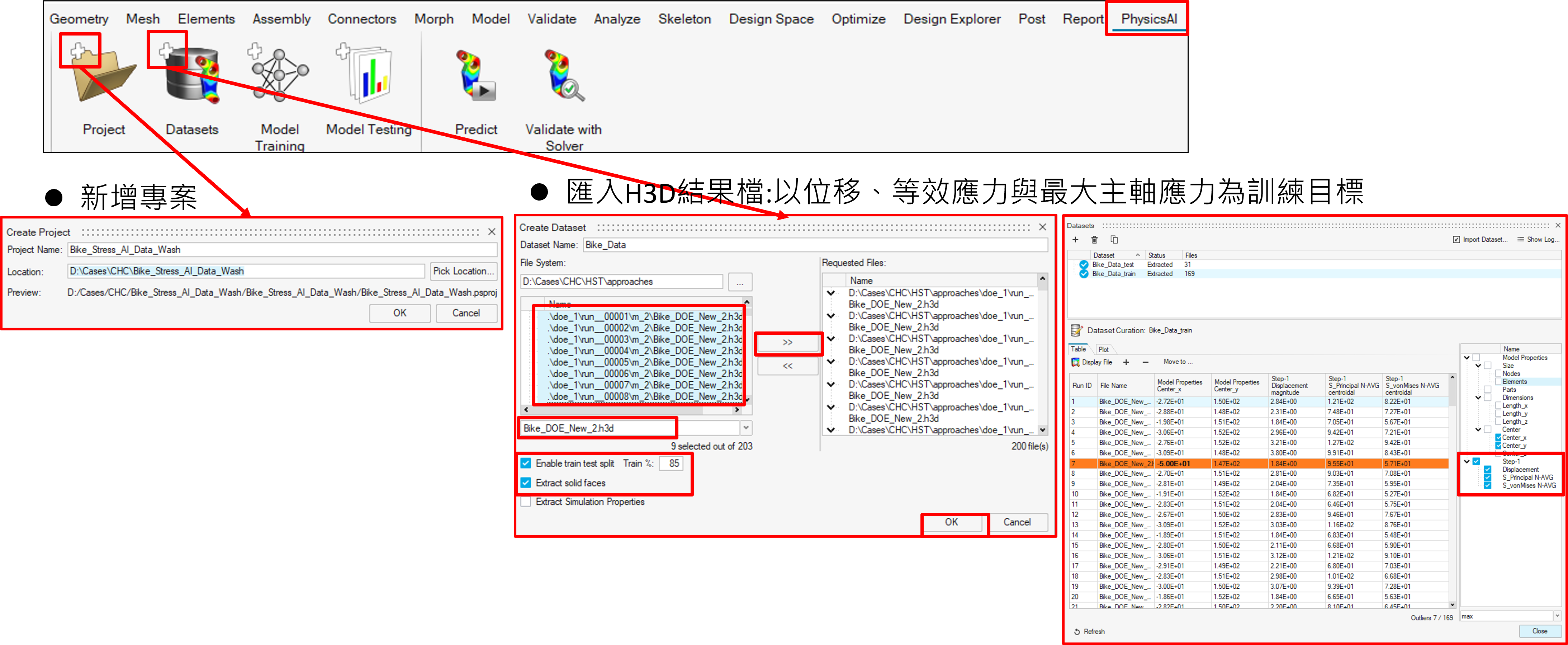

建立專案與匯入

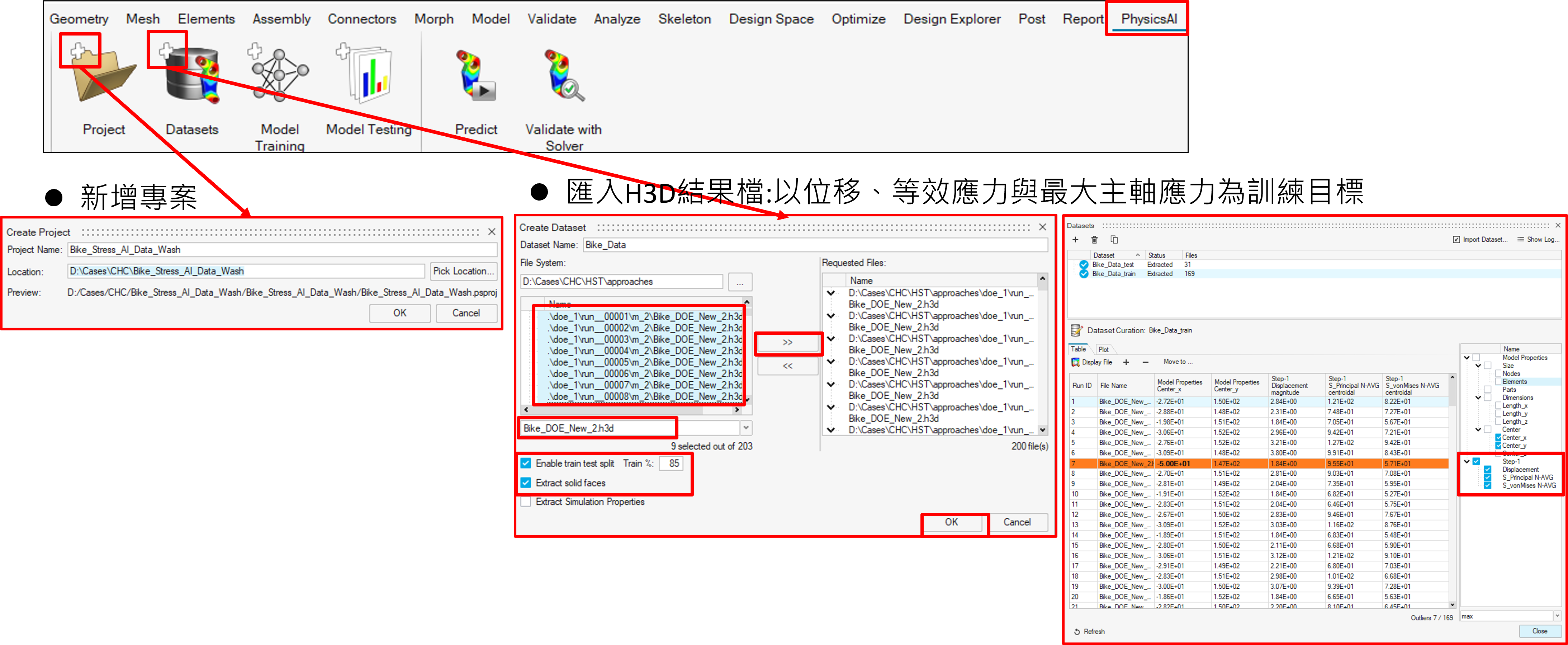

透過內建於 HyperMesh 的 PhysicsAI GUI,可以順利完成模型訓練,不需要再做任何的程式編輯,其 GUI 的操作邏輯為從左到右完成每一個步驟,設定簡單明瞭。

首先,先建立專案與匯入 H3D 結果檔,由於已經做過數據純化,結果檔中僅包含我們需要預測的3個物理量(位移、等效應力與最大主軸應力),直接全選用以作為訓練資料,此步驟的具體操作畫面如圖9。

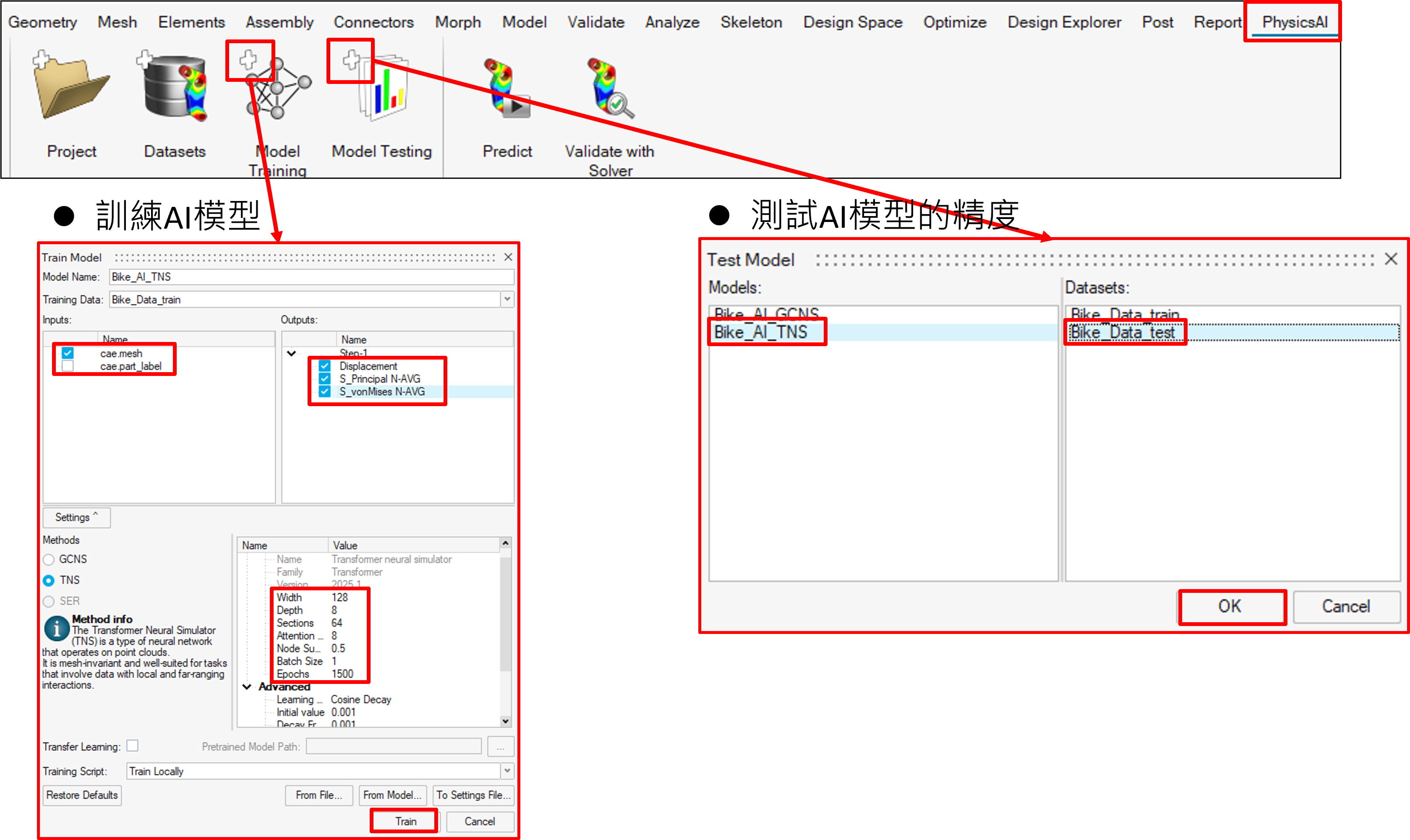

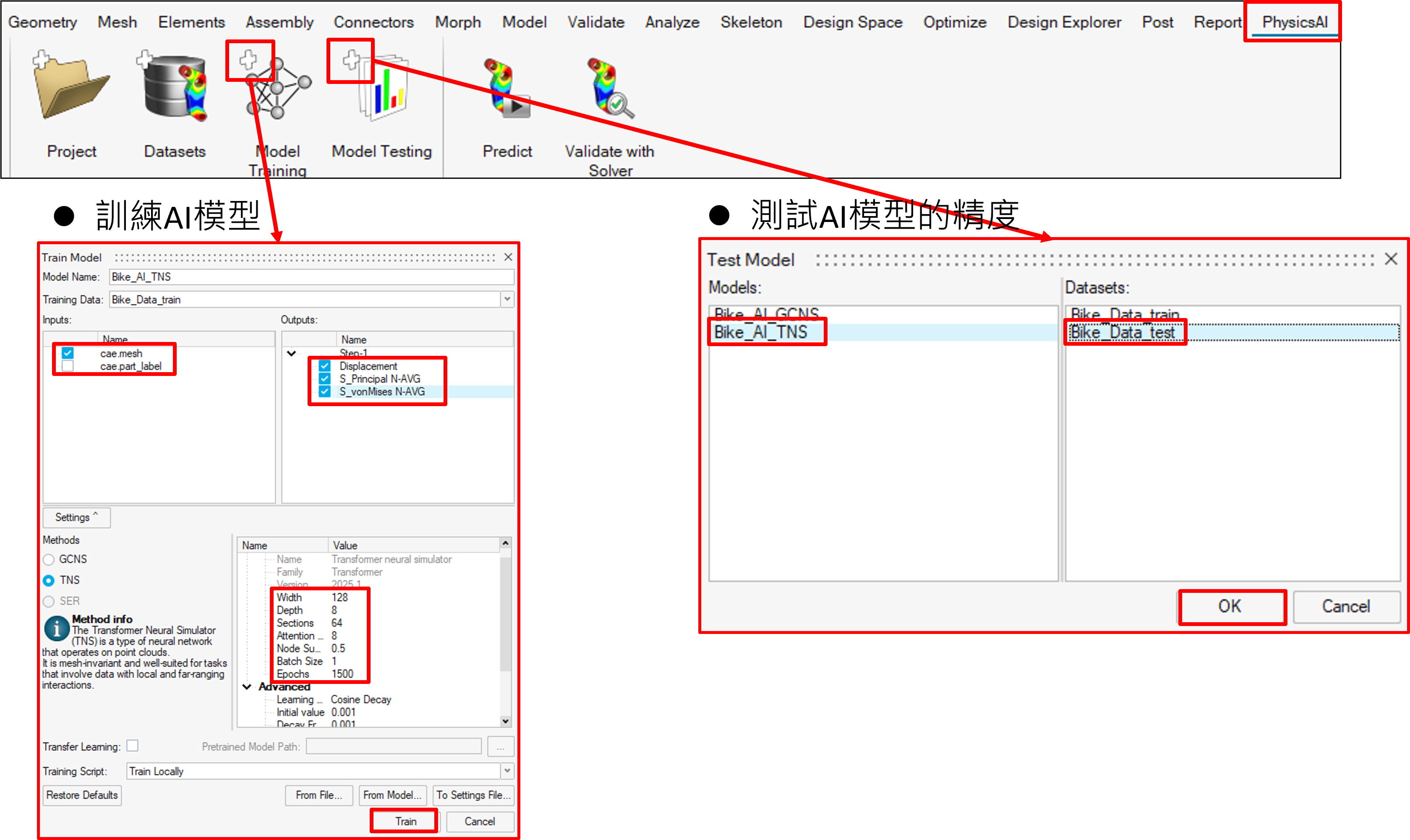

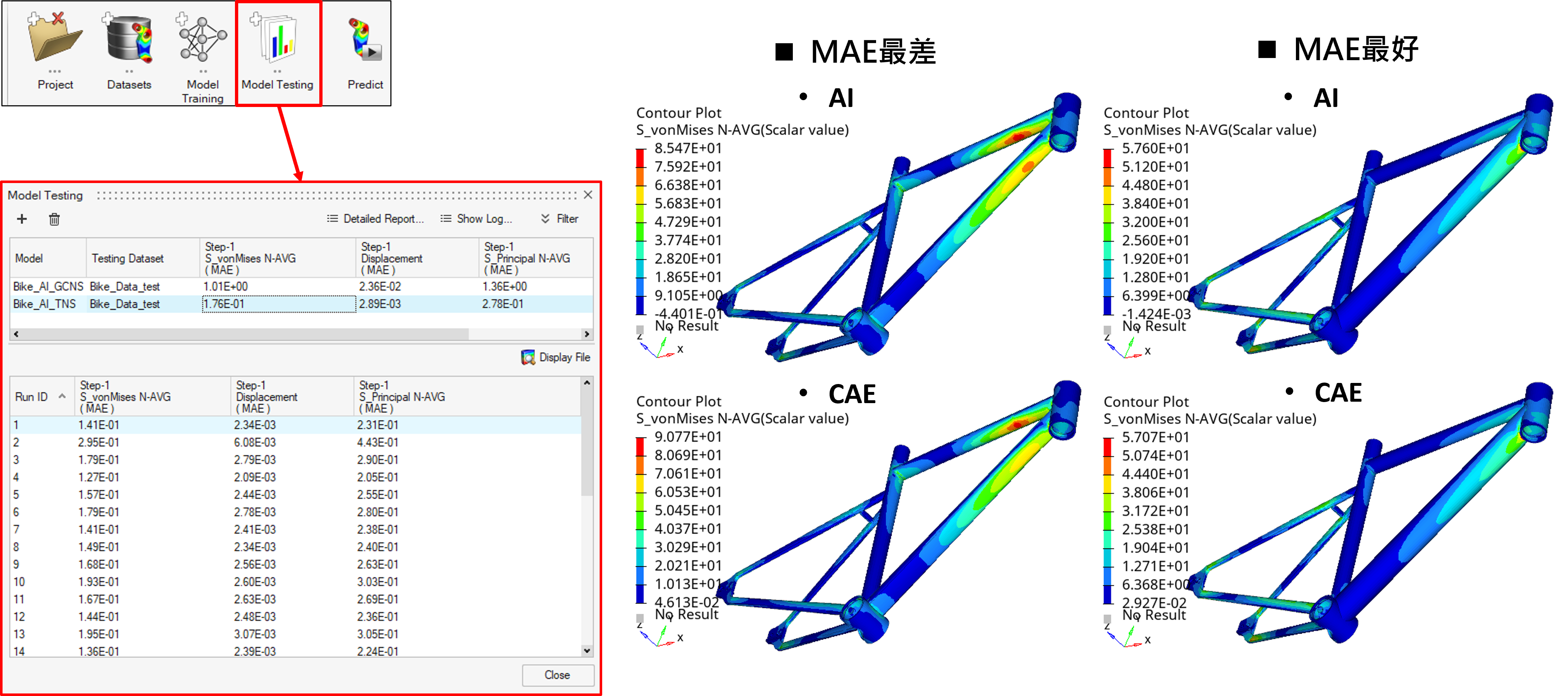

算法選擇與精度驗證

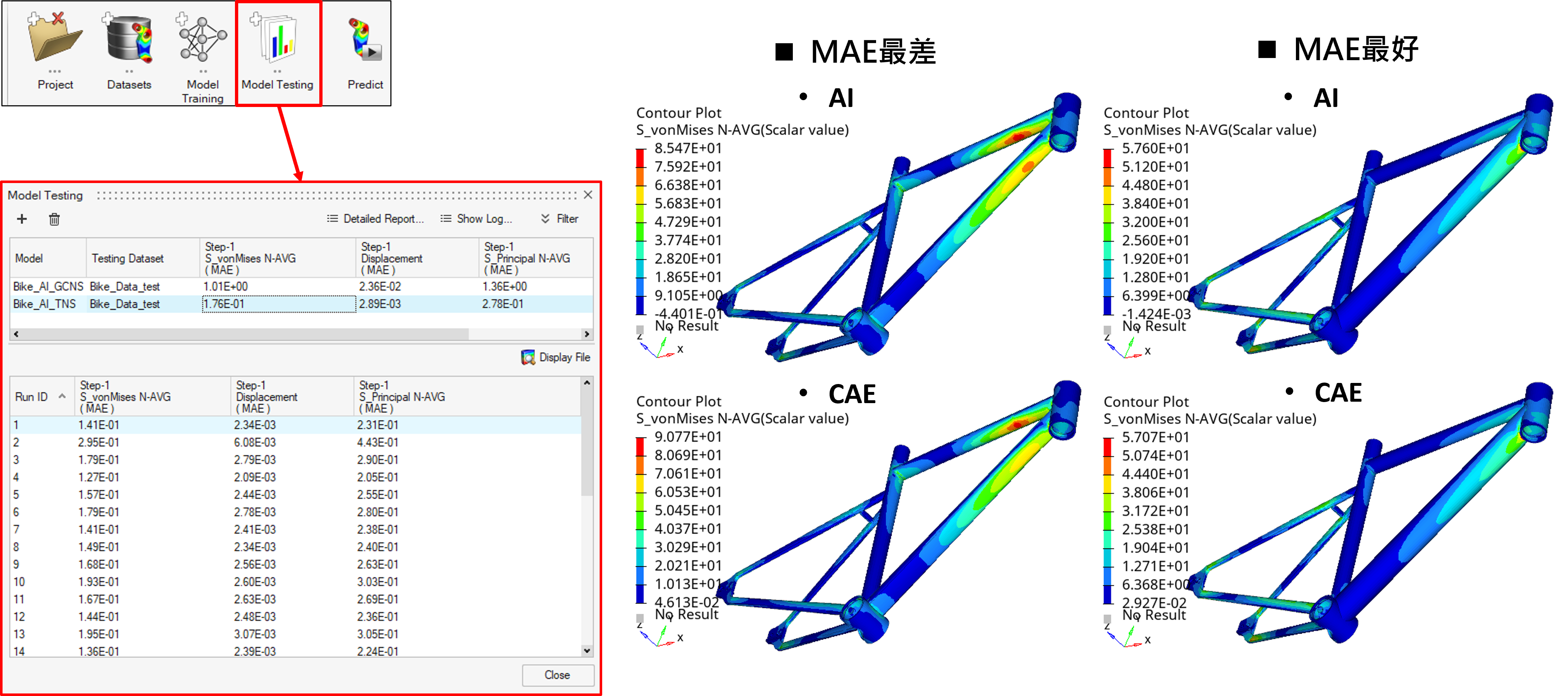

有了訓練資料後,便能選擇訓練 AI 預測模型的方法與要考量的物理量,在實際使用 AI 模型來預測結果之前,會先做精度驗證,PhysicsAI 的 GUI 也會引導使用者完成精度驗證,如圖10所示,本文挑選精度最差與最好的結果來作呈現如圖11,從結果可知精度十分良好。

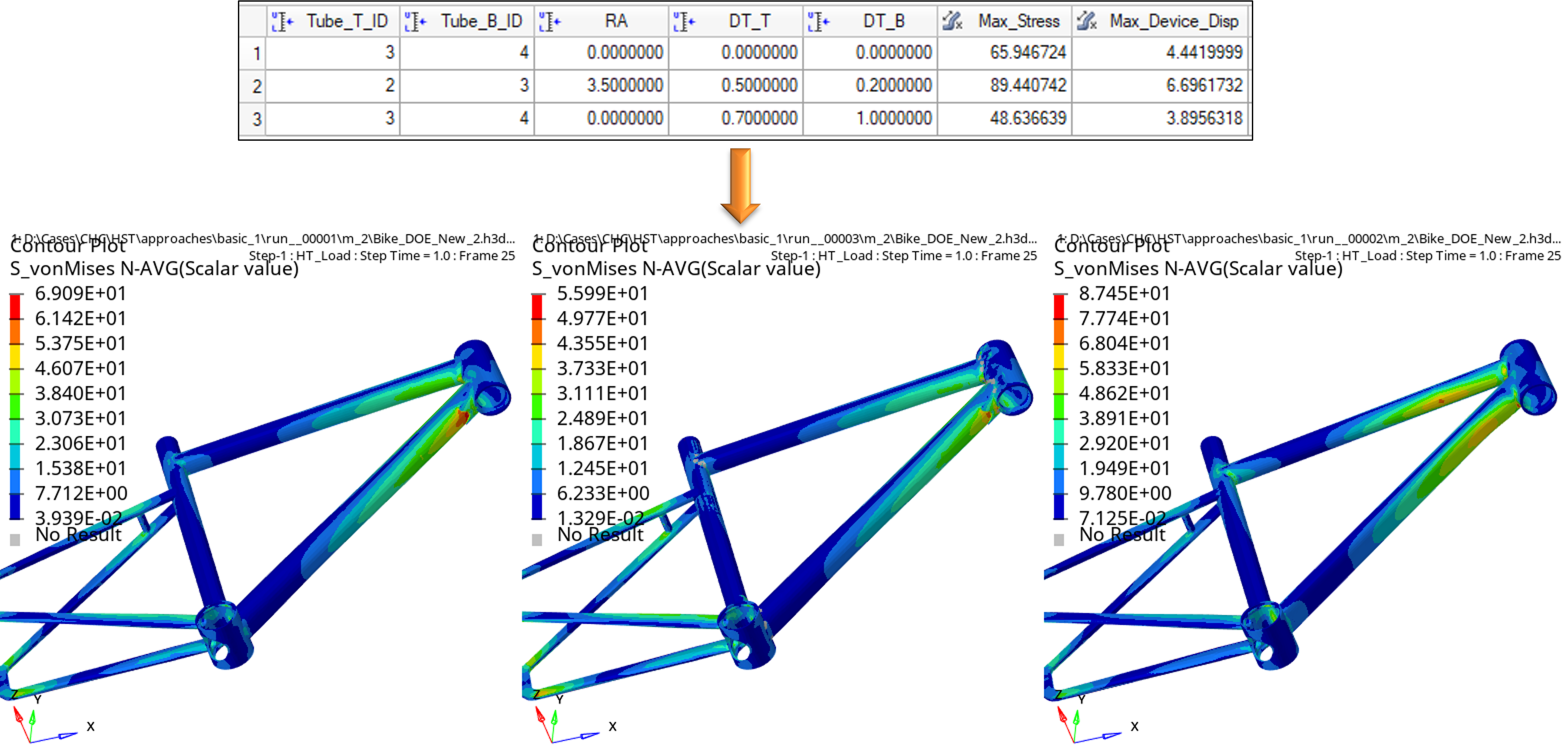

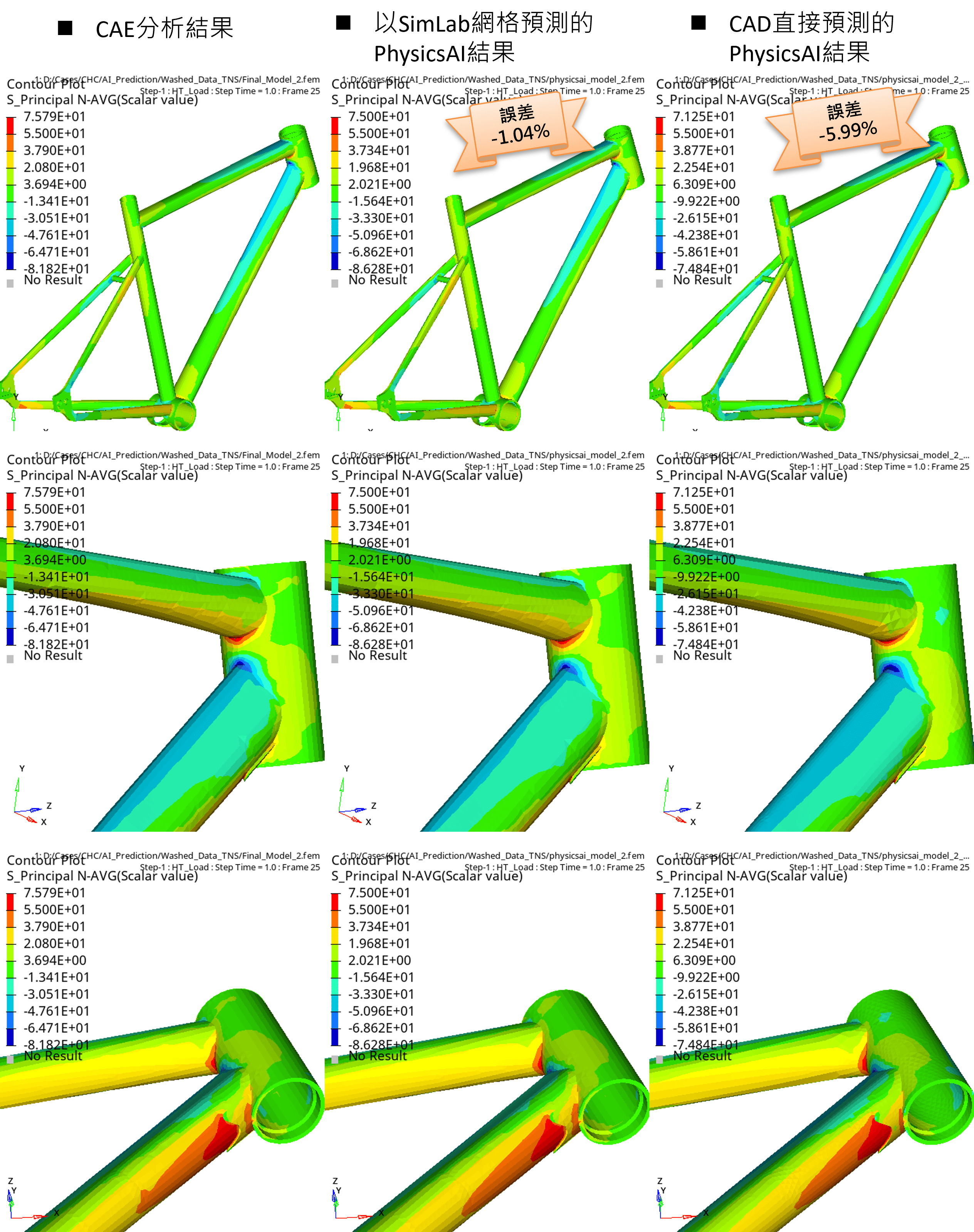

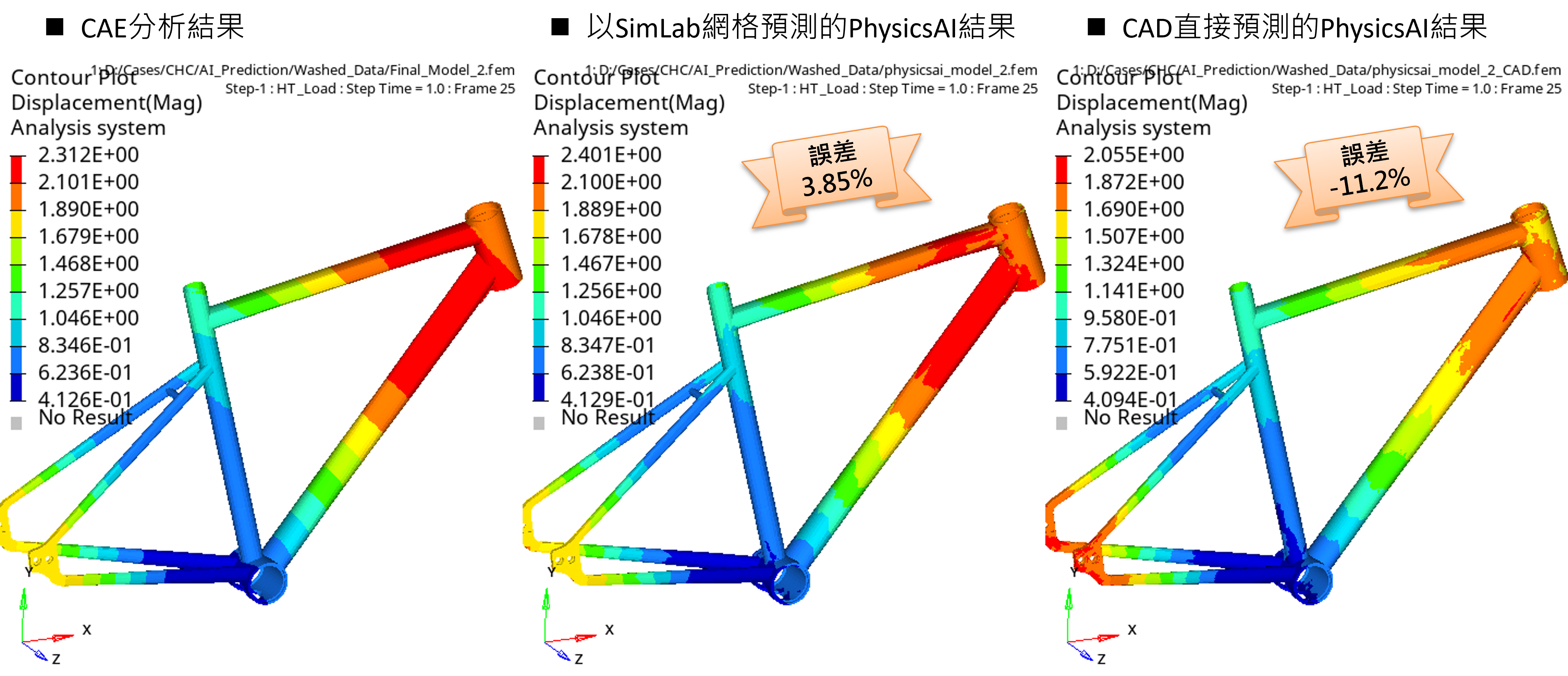

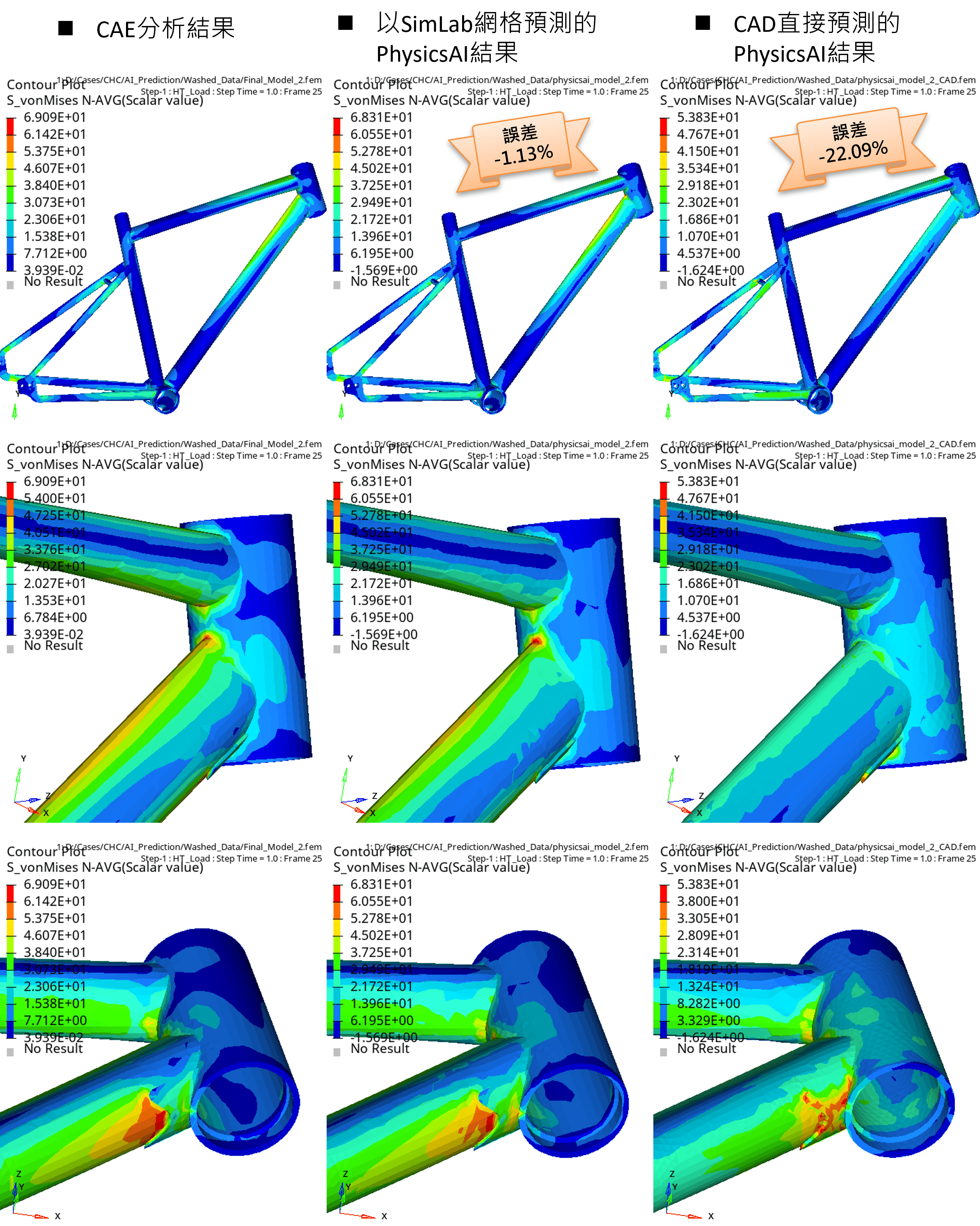

本文對於傳統的 GCNS 與 TNS 兩種方法都做訓練與預測,並比較使用與訓練資料近似的網格如圖12,以及直接重畫 CAD,對修改過的 CAD 做預測如圖13的兩種方法,在預測精度上的差異(比較基準為 CAE 分析結果)。

圖 9. PhysicsAI 設定步驟:建立專案與匯入結果檔

圖 10. PhysicsAI 設定步驟:設定算法、考慮的物理量與精度驗證

圖 11. 精度驗證結果

圖 12. 以 HST 產出預測用的網格模型

圖 13. 重新繪圖以產生預測用的CAD檔案

【 PhysicsAI 預測結果 】

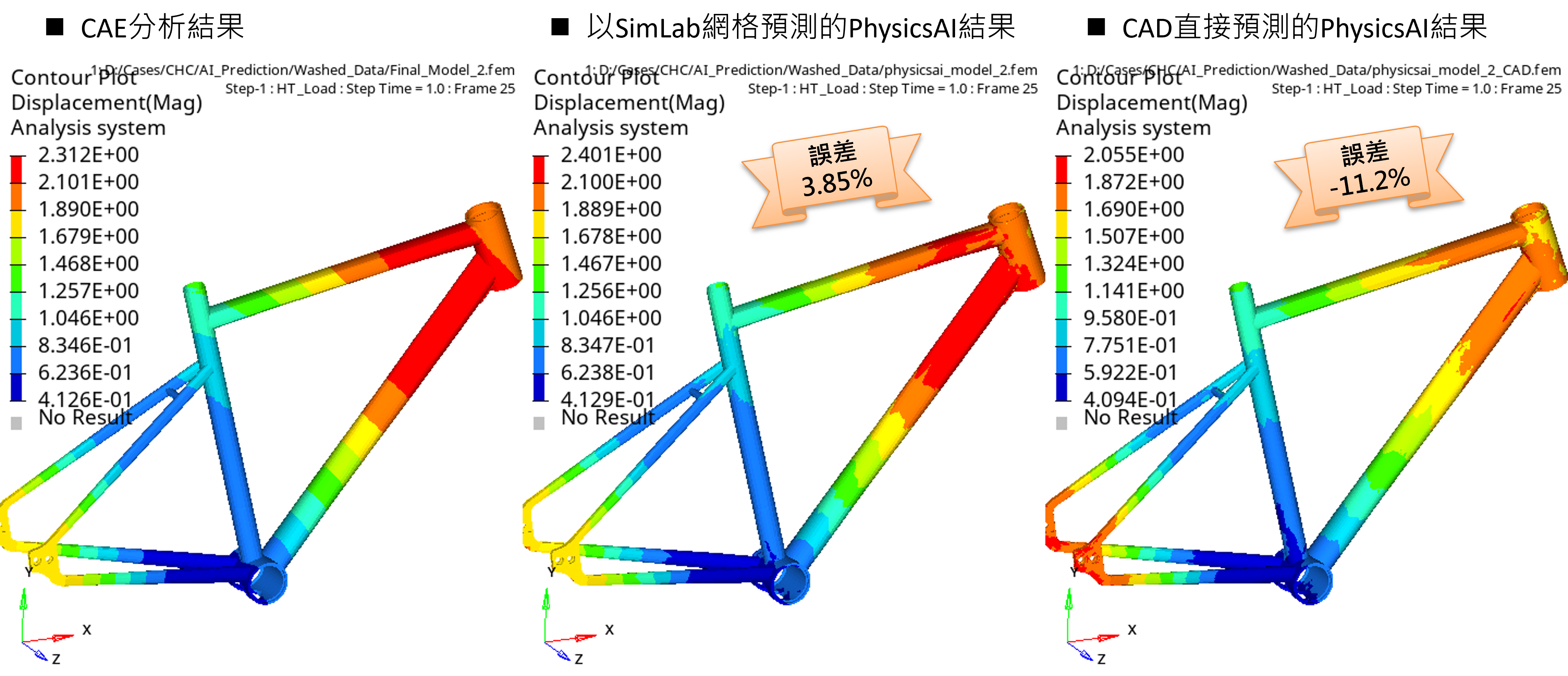

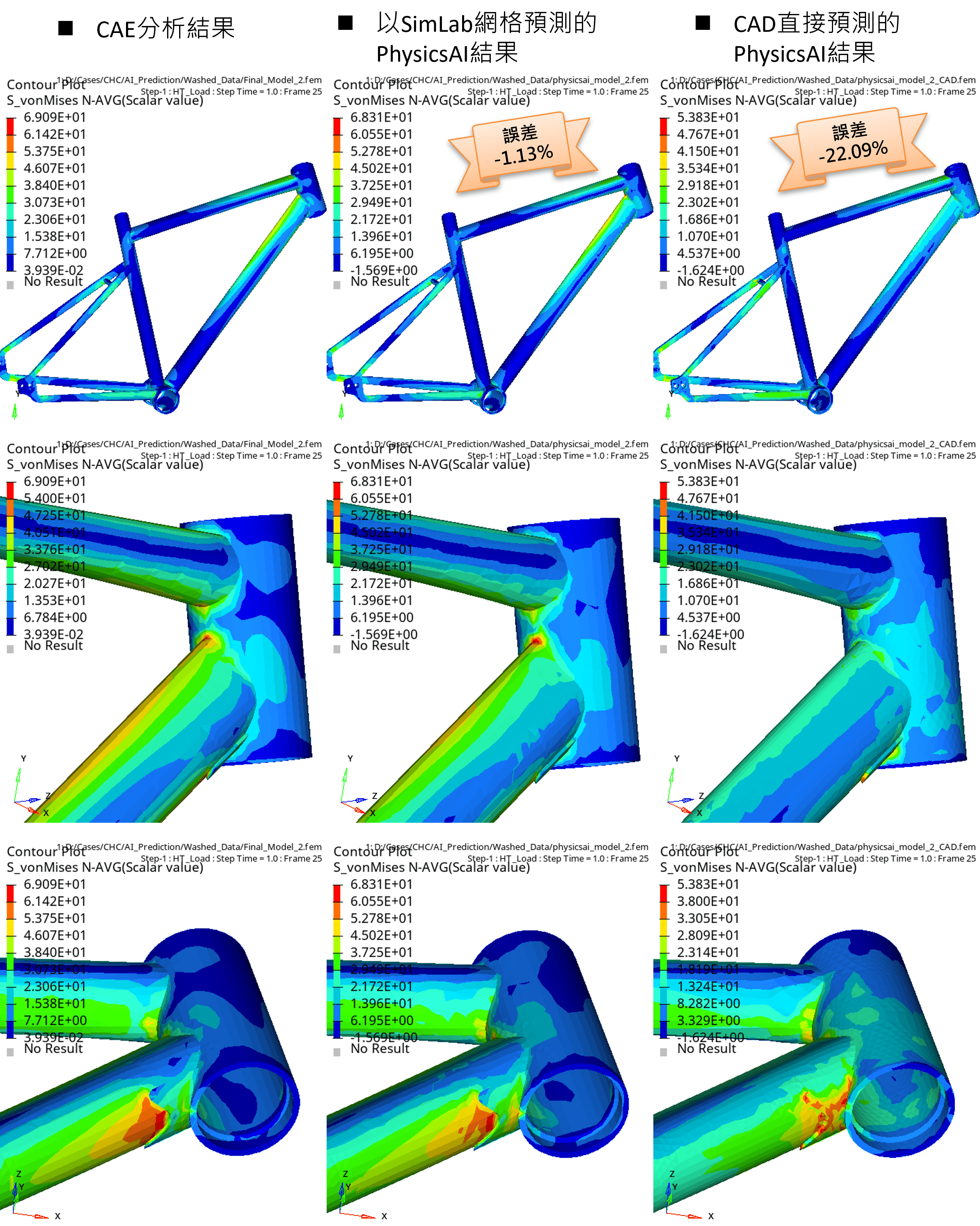

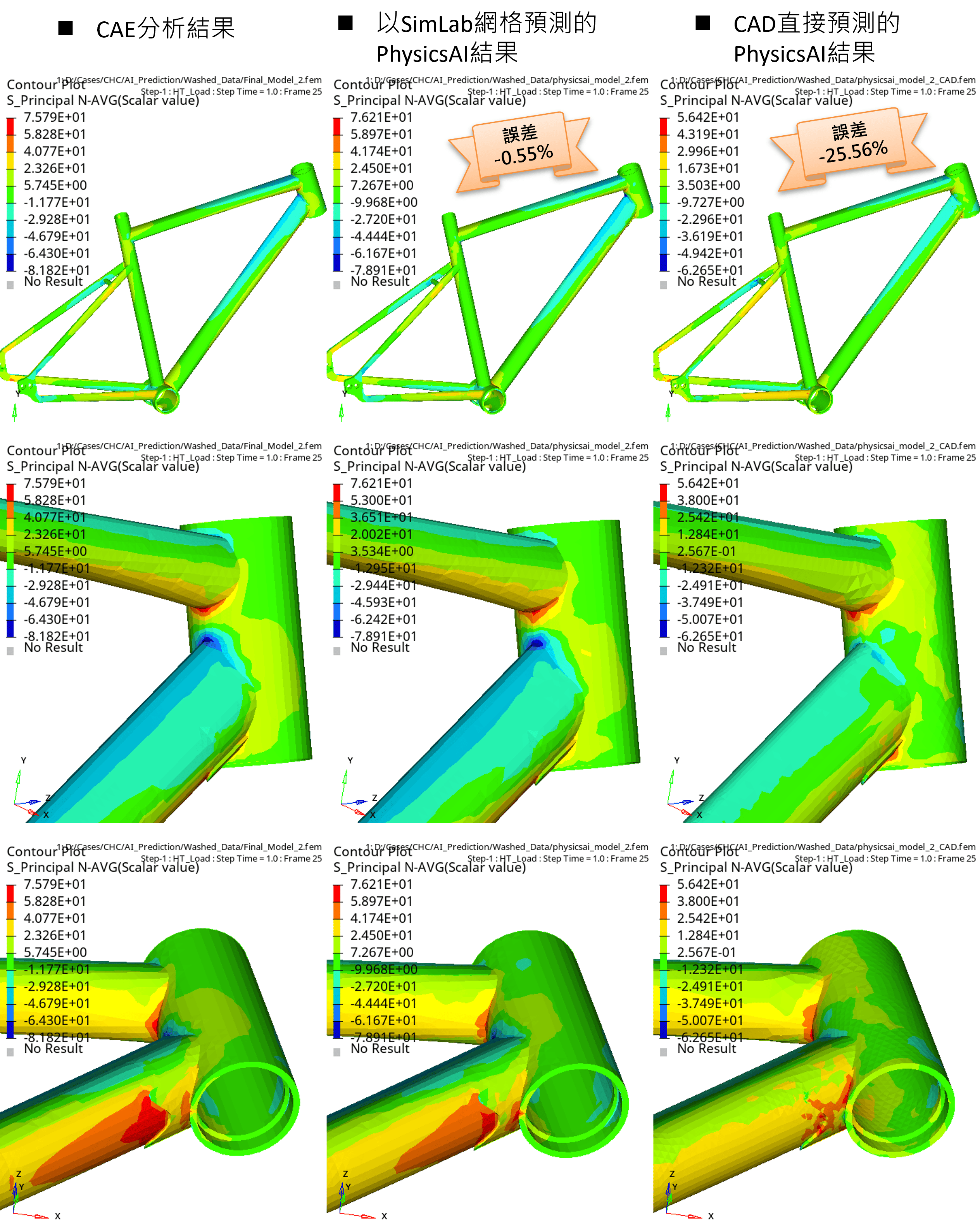

GCNS 結果

傳統的 GCNS 的預測結果如圖14~16,預測結果的誤差統計如表1,可以看到,此算法確實對於網格的變化,也就是訓練資料與預測模型的網格差異,比較敏感,這個現象也直接反映在誤差上,可以看到直接以 CAD 來預測的結果,誤差多數超過10%,甚至在等效應力與最大主軸應力上,誤差超過20 %,難以實現直接以 CAD 來預測結果的需求。

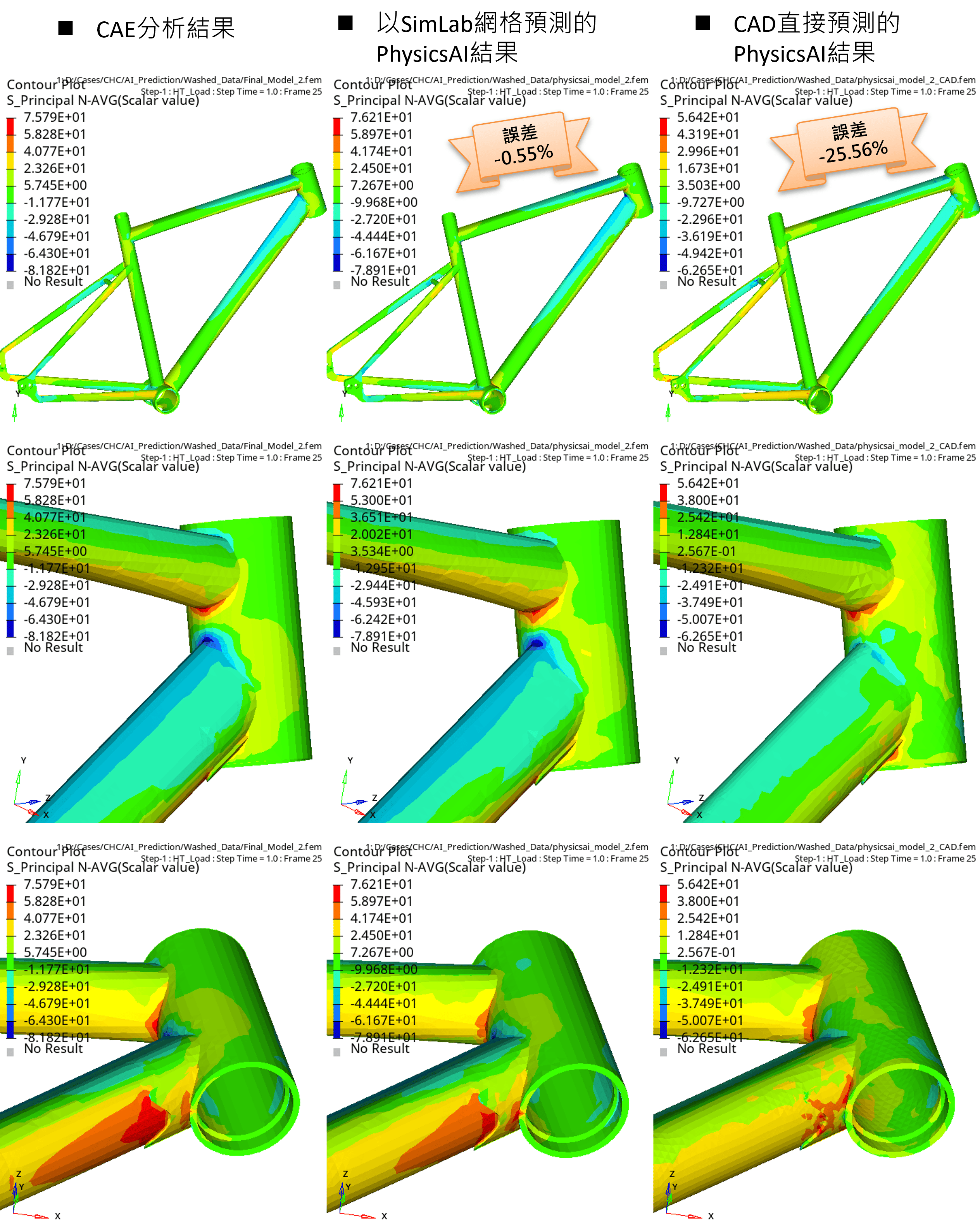

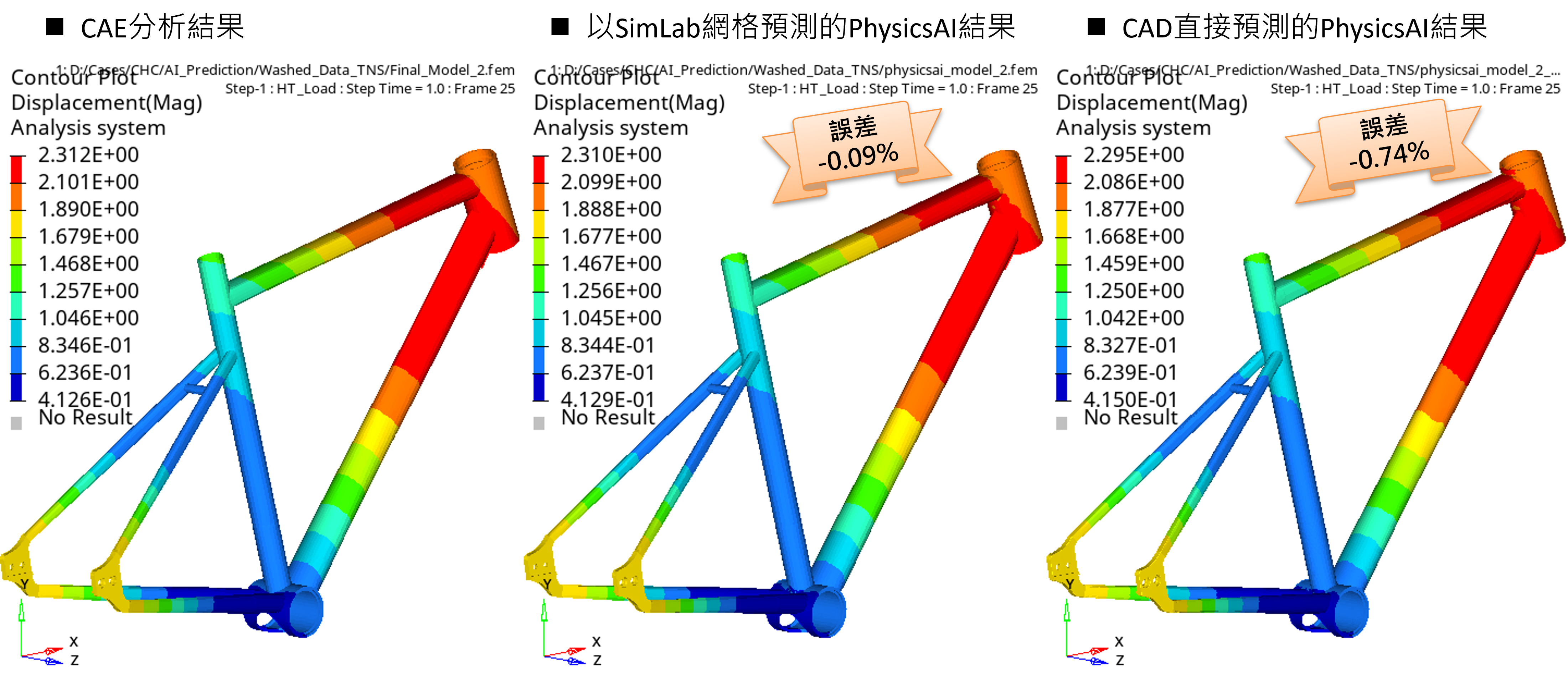

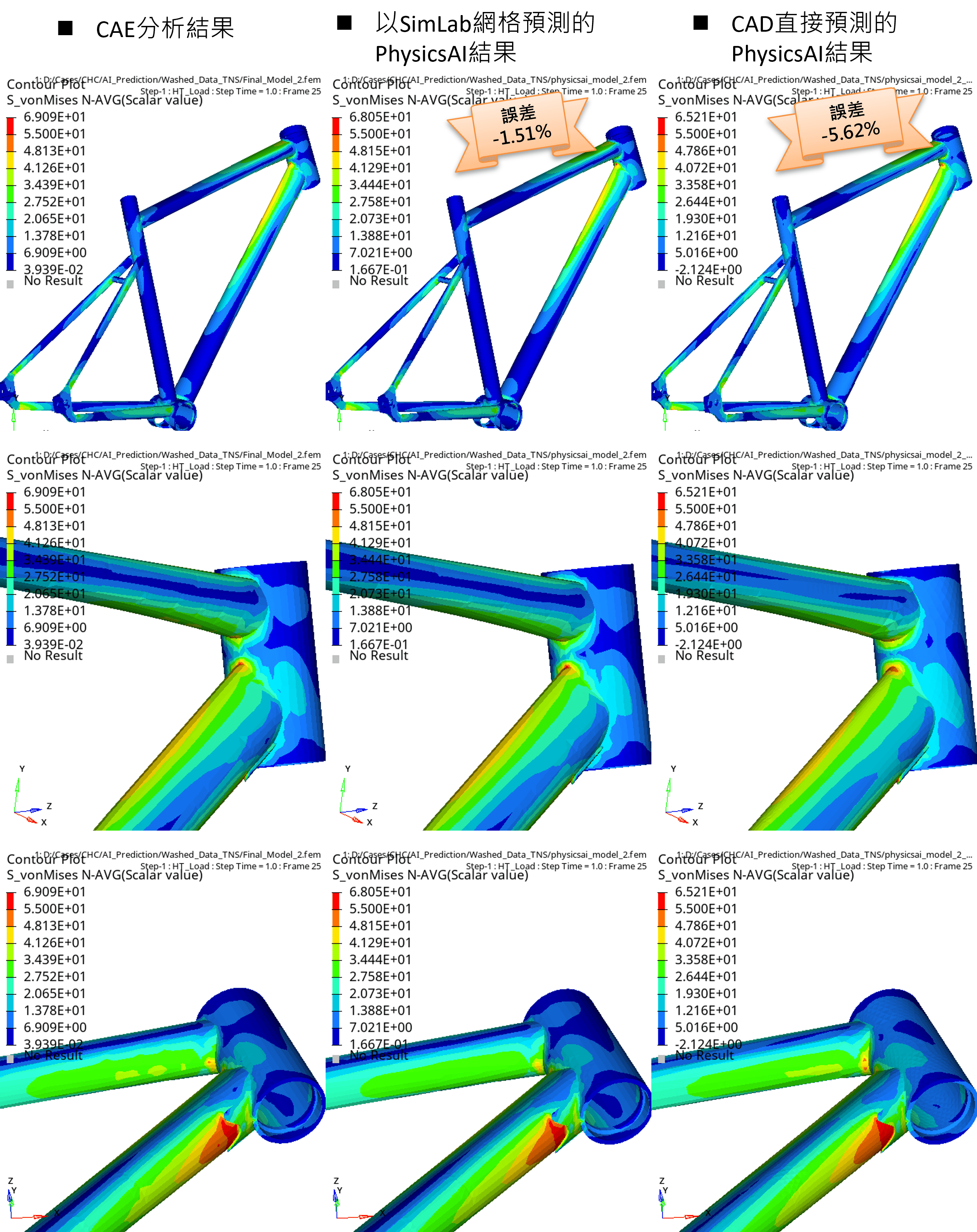

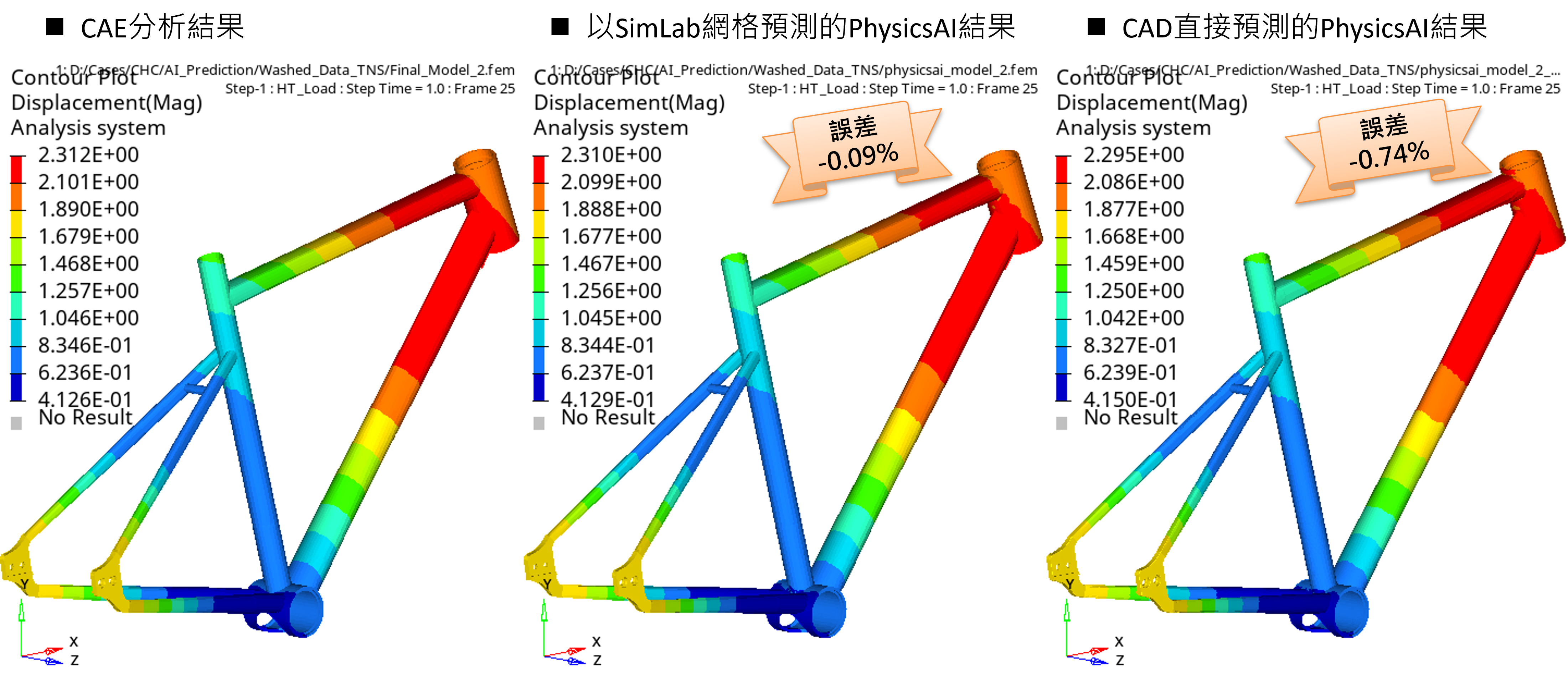

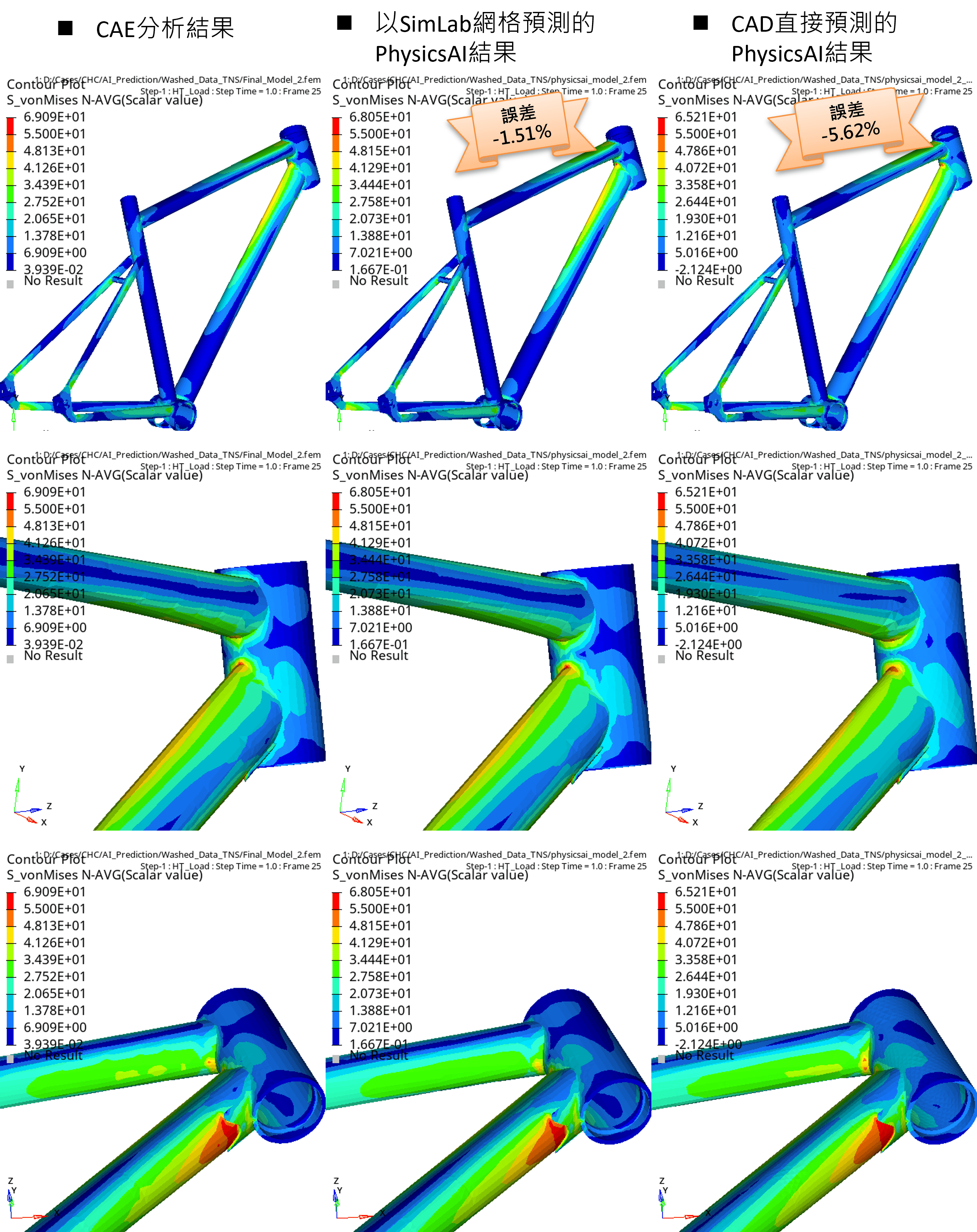

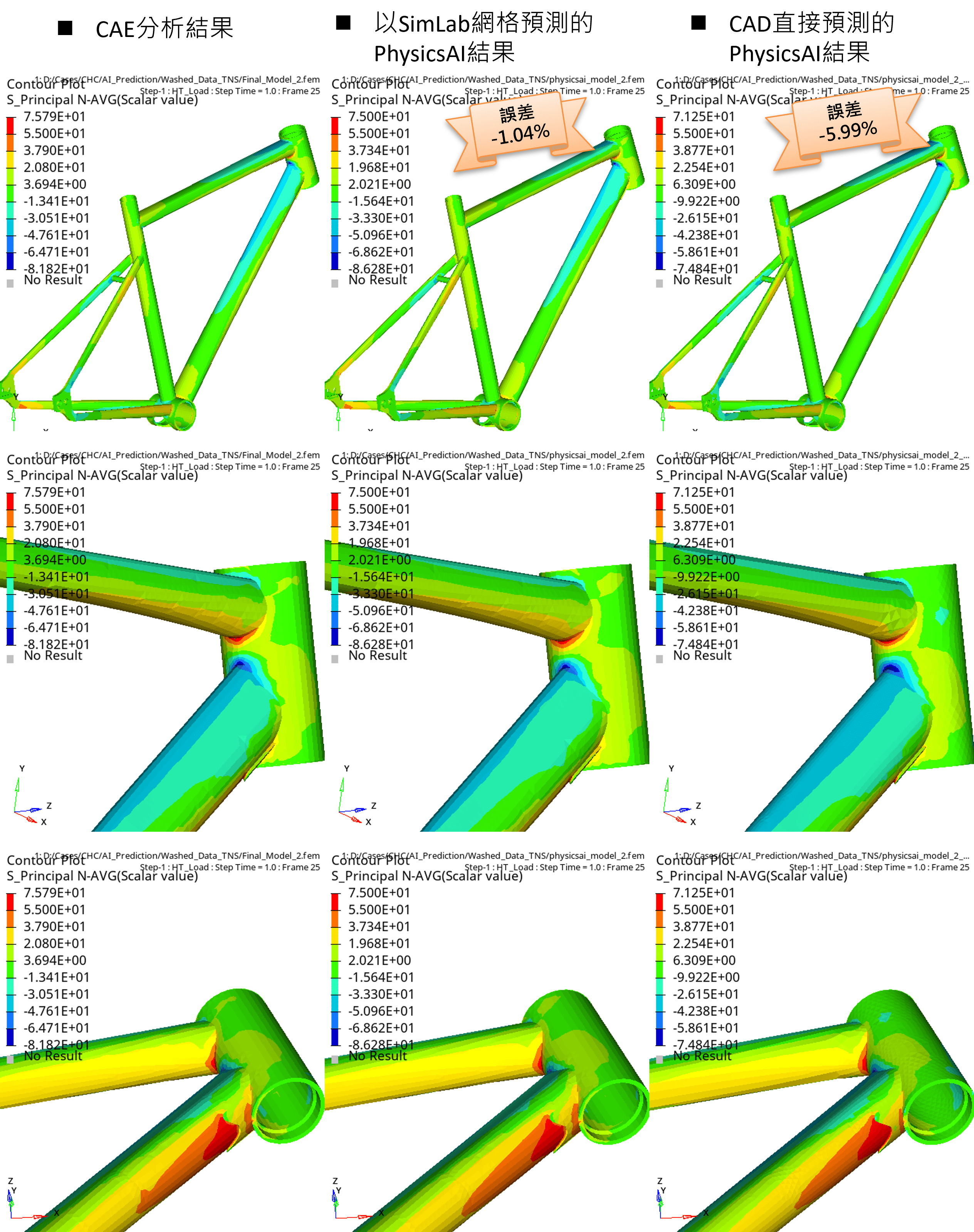

TNS 結果

新的 TNS 算法的預測結果如圖17~19,預測結果的誤差統計如表2,可以看到,此算法的預測結果,在手動網格模型上的平均精度上比起 GCNS 算法略好,但是這個項目的平均精度提升不是重點,更重要的是,對網格變化的敏感度低,因此可以實現以 CAD 檔直接預測,得出可靠的結果,以誤差數值來看,位移、等效應力與最大應力的預測誤差都在10%以內,綜合來說在此案例上,TNS算法的結果更好。

表 1. GCNS 算法的預測結果

| |

CAE分析 |

手動網格的AI預設 |

CAD的AI預設 |

手動網格/CAD預測誤差(%) |

| 位移 (mm) |

2.312 |

2.401 |

2.055 |

3.85 / -11.12 |

等效應力

(MPa) |

69.09 |

68.31 |

53.83 |

-1.13 / -22.09 |

| 最大主軸應力 (MPa) |

75.79 |

76.21 |

56.42 |

0.55 / -25.56 |

表 2. TNS算法的預測結果

| |

CAE分析 |

手動網格的AI預設 |

CAD的AI預設 |

手動網格/CAD預測誤差(%) |

| 位移 (mm) |

2.312 |

2.31 |

2.295 |

-0.09 / -0.74 |

等效應力

(MPa) |

69.09 |

68.05 |

65.21 |

-1.51 / -5.62 |

| 最大主軸應力 (MPa) |

75.79 |

75 |

71.25 |

-1.04 / -5.99 |

圖 14. GCNS算法的位移結果比較圖

圖 15. GCNS算法的等效應力結果比較圖

圖 16. GCNS算法的最大主軸應力結果比較圖

圖 17. TNS算法的位移結果比較圖

圖 18. TNS算法的等效應力結果比較圖

圖 19. TNS算法的最大主軸應力結果比較圖

【 結論 】

- 為了可以順利以DOE整合CAE分析生成訓練AI的資料,需要掌握模型的參數化與自動化技術,本文以SimLab強大的網格編輯與整合Python的自動化能力,輕易得生成足夠的AI訓練資料。

- 要能順利運用PhysicsAI,也需要掌握數據純化的技術,因為如果要實現直接對CAD做預測,則需要移除在預測時,不會出現的part,例如:治具,也需要將訓練資料對應的網格檔,從2階元素降階為1階元素。

- PhysicsAI的張量資料,僅支援von Mises Stress/Strain,如果需要對其他的張量結果進行預測,例如:Max. Principal Stress/Strain,則需要在外部做數據處理,也就是張量純量化,這點也是數據純化技術的一環。

- 傳統的GCNS確實對於網格的變化,也就是訓練資料與預測模型的網格差異,比較敏感,較難以實現直接以CAD來預測結果的需求。

- 新增Transformer神經模擬器(TNS)算法,通常能預測出更平滑且連續性更佳的雲圖,同時對網格變化的敏感度顯著降低,在此案例上,TNS提供了更加優秀的精準度,對CAD模型的最大主應力誤差由-25.56%(GCNS)降至 -5.99%(TNS)。

- 以上的技術,我司已經完成先期研究,若有相關的需求,歡迎與我們聯繫。