作者:汽車行業用戶 范會超

前 言

現在車型開發週期越來越短,高效的模擬技術顯得尤為重要。Altair 推出了多款加速設計/模擬的軟體,其中無網格軟體 SimSolid 與業務有一定的契合度,有必要論證其在汽車零部件結構分析領域的可行性。

目 標

評估 Altair SimSolid 在零部件開發過程中的應用可行性。

軟體功能簡介

Altair SimSolid 是款專門為『快速發展的設計流程、開發的結構分析軟體』。它消除了幾何體簡化和網格化,大大縮短了結構的分析週期。SimSolid 基於『無網格技術』,計算引擎採用外部逼近理論並進行重大延伸,不使用傳統 FEA 以節點為基礎的自由度定義,因此在計算時間與記憶體使用上具備更高效率。

SimSolid 主要是透過『設定零件間的間隙與穿透容差』,建立裝配體的連接,可實現焊點/焊縫的批量連接,同時新版本增加了多種虛擬連接(襯套、接頭、銷等), 其對底盤系統或者工程系統的連接有很好的效果。

確定論證方案

本案例選取『汽車底盤控制臂』和『後保險桿』作為研究物件,進行分析精度和工作效率的可行性論證,並與廣泛應用的有限元軟體 Abaqus 進行了對比。

選取依據

控制臂模擬分折可行性論證

案例說明:

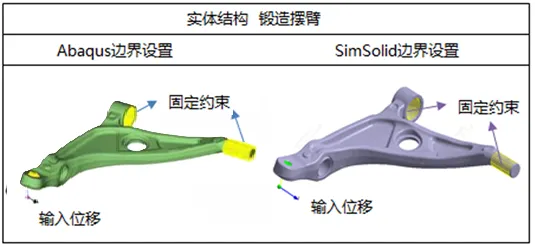

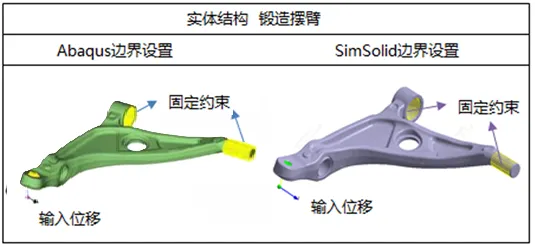

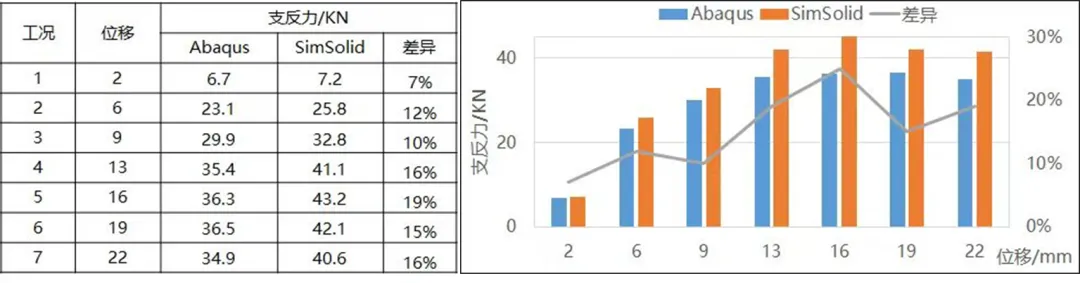

採用鍛造擺臂結構,在擺臂球銷位置,施加不同的位移,提取相應的支座反力的分析結果和結構應力,對比軟體的非線性分析精度。如圖1所示:

圖1 鍛造擺臂

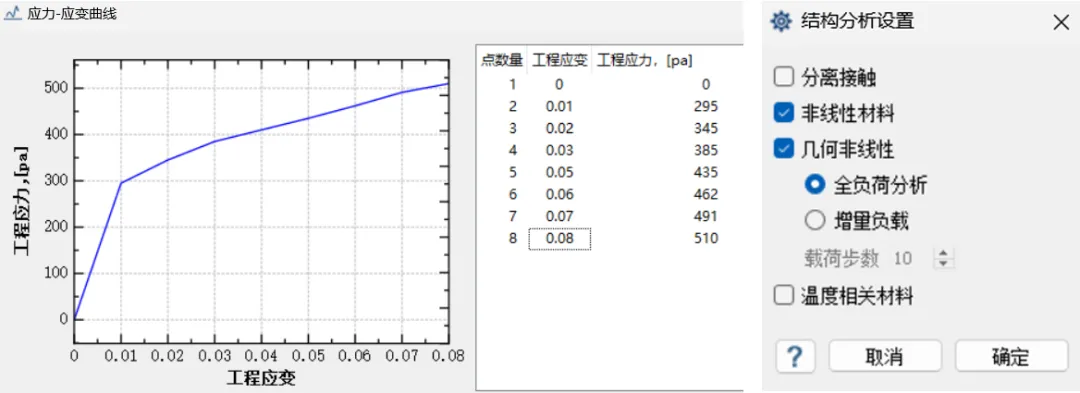

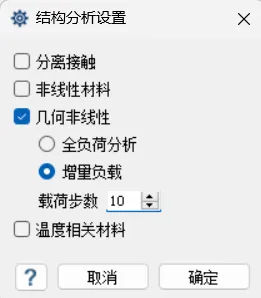

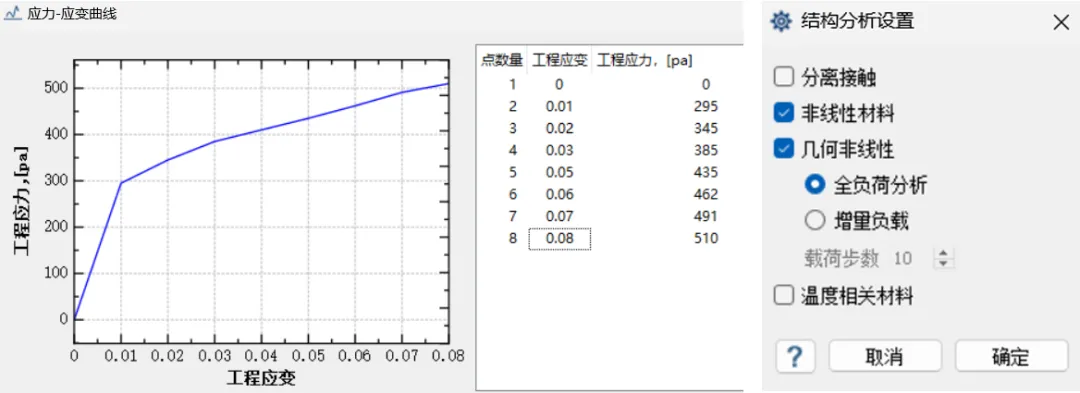

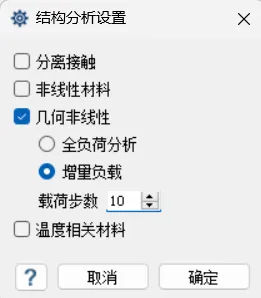

由於分析過程涉及非線性,其材料非線性及幾何非線性的設置如下圖2所示:

圖2 材料及幾何非線性設置

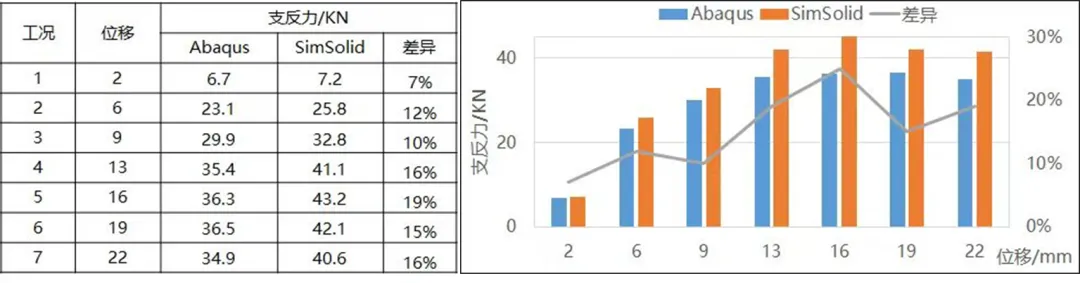

支座反力的分析結果如表1所示,在位移較小階段,兩個軟體的結果相差約10%,隨著位移的增加,材料非線性及幾何非線性越來越大,兩者的結果差異也隨之變大,這主要是由於 SimSolid 非線性預設設定應用場景為小量塑性應變,但是總體趨勢完全一致,並且差異比較穩定,在可接受範圍以內,這一點在工程應用上很關鍵,也完全能滿足結構前期設計的需求。

表1 分析結果

案例說明:

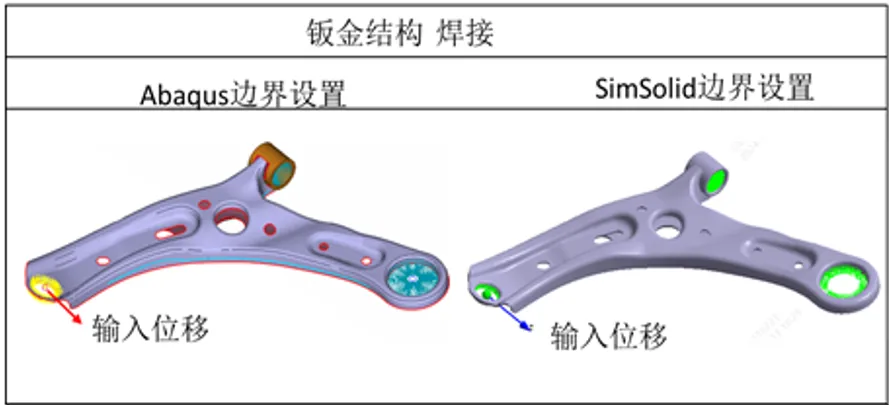

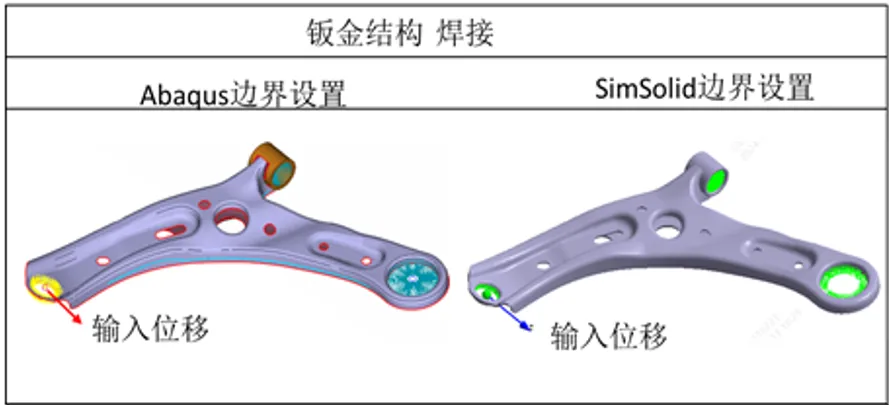

採用鈑金焊接擺臂結構,在擺臂球銷位置,施加不同的位移,提取相應的支座反力的分析結果和結構應力,對比軟體的非線性分析精度。如圖3所示:

圖3 鈑金擺臂

本案例鈑金擺臂採用兩片衝壓件焊接組成,Abaqus 有限元模型焊縫採用 shell 單元類比,板厚定義為連接母材的平均值 3mm,SimSolid 計算模型通過連接工具定義焊縫連接,焊縫尺寸定義為 4mm,如下圖4所示。

圖4 Abaqus 模型(左) SimSolid 模型(右)

這裡需要說明剛才定義焊縫參數的差異,有限元類比焊縫的 shell 單元厚度為實際焊縫的平均有效厚度,SimSolid 定義的焊縫參數為焊角尺寸。

鈑金擺臂支座反力的分析結果的分析結果如 表2 所示,當變形在 10mm 以內,兩個軟體的結果相差約 10%,當位移達到 16mm 時,結構發生屈曲變形,這時結構的極限載荷最大,SimSolid 和 Abaqus 都計算出這個關鍵的結構突變回應,這說明 SimSolid 同樣適用於材料非線性及幾何非線性分析,這一點在工程應用上很關鍵,可以在設計前期評估結構的極限承載能力。

表2 分析結果

這裡需要補充說明,計算零部件的非線性屈曲載荷,也可以直接一次施加強制位移的方式求解,具體設置如下圖5所示,幾何非線性求解設置為增量負載,載荷分成 10 個步驟施加(步驟越多,位移-載荷曲線越光滑,當然計算資源需求越高)。增量負載提供了載入歷史,其中包含了指定的載入增量數量的結果,用於非線性屈曲分析,以確定可能發生結構失穩的載荷。

圖5 求解設置

發動機罩的可行性論證

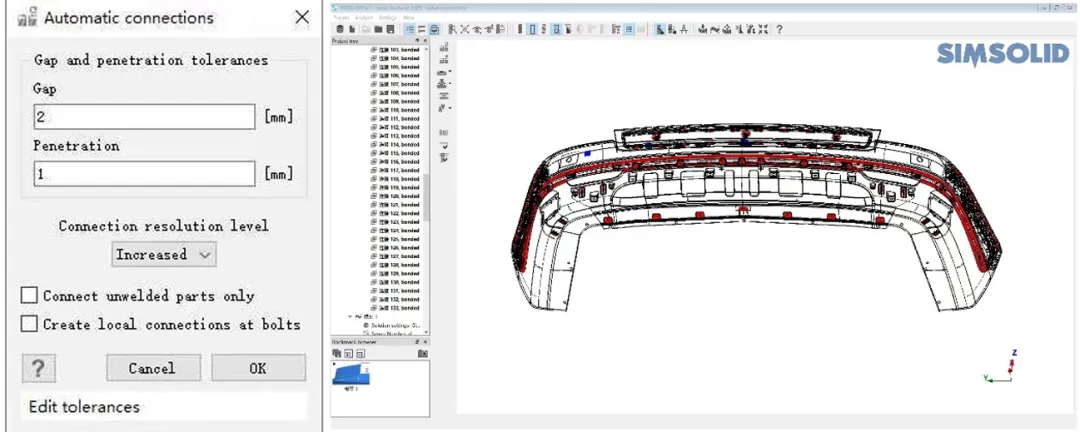

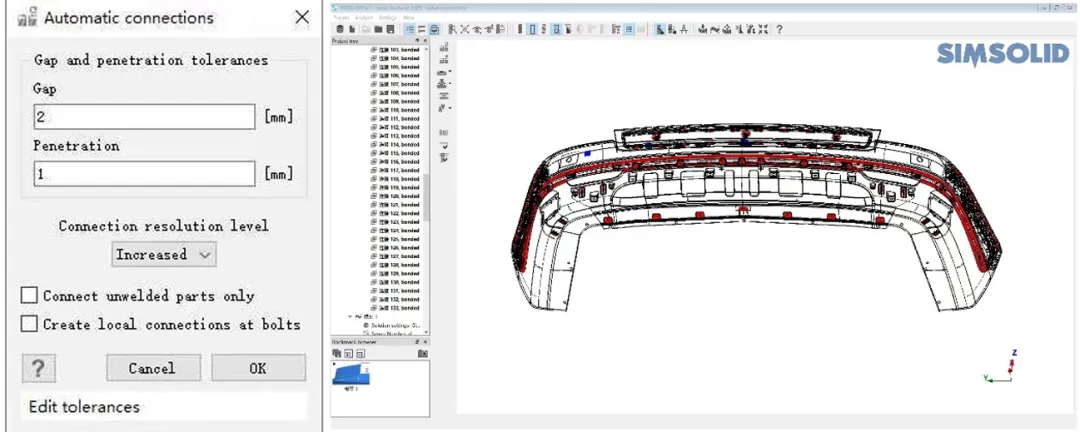

選取某車型的後保險桿,開展了模態及面剛度分析。後保險桿連接點數量較多,包括螺栓、卡扣等。採用傳統有限元方法需要手動定義簡化的剛性連接 MPC,耗時較長,如圖6所示。SimSolid 通過定義搜索間隙及容差,可實現高效的自動連接,接觸類型為綁定,接觸解析度增強,如圖7所示。

圖6 有限元素模型

圖7 SimSolid 自動連接模型

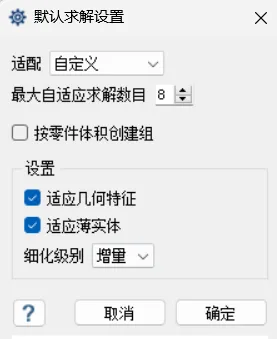

同時,為了提高薄板結構的計算精度,可以自訂求解設置,如圖8.1所示。為了提高計算速度,可以最大化利用硬體資源,設置如圖8.2所示,核心數越高,計算速度越快。

|

8.1 求解設置

|

8.2硬體設置 |

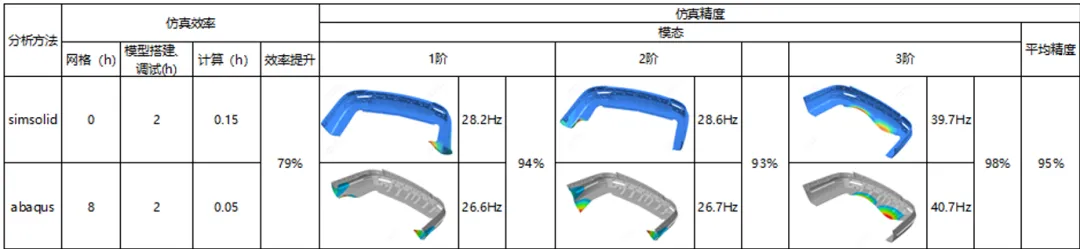

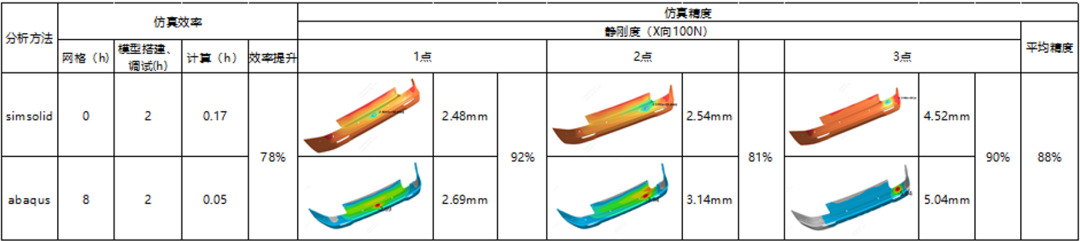

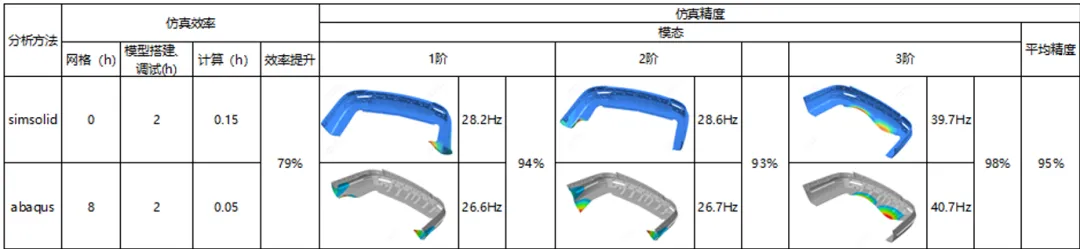

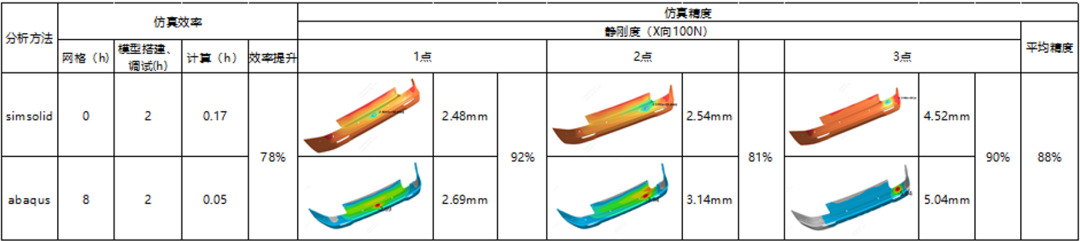

最後統計了兩種方法的模擬效率及精度結果,如下表3、表4所示。

表3 模態分析結果

表 4 表面剛度結果

模態分析結果顯示,SimSolid 分析總時長僅需 2小時,相比有限元可以提速 79%,提速主要原因是 SimSolid 不用進行幾何簡化和殼網格劃分;結果對比顯示。前三階固有頻率平均精度 95%,精度滿足快速校驗使用。

剛度結果顯示,SimSolid 分析總時長僅需2小時,相比有限元可以提速78%,提速主要原因是 SimSolid 不用進行幾何簡化和殼網格劃分。剛度對比結果顯示,三個位置點平均精度88%,精度滿足快速校驗使用。

結 論

-

模擬效率:Simsolid 提供了快捷高效的前處理解決方案,無需網格劃分、快速定義各種連接,大大縮短了前處理週期。

-

模擬精度:線彈性範圍內,剛強度及模態計算誤差小10%,在非線性階段,如非線性屈曲分析也有較高的分析精度,均適用於薄板及實體結構。

-

應用建議:基於軟體當前的功能和定位,適用于設計工程師及模擬工程師開展結構設計的快速驗證及方案反覆運算。例如對於底盤控制臂、轉向節、穩定杆、副車架等關鍵零部件,設計工程師可以利用 SimSolid 開展常規的強度分析、模態分析和疲勞分析;對於車門、機罩、保險杠等裝配件,快速開展剛度及模態分析,加速設計反覆運算,縮短性能目標達成週期。

資料提供 : Altair