前言

作者: 智邦科技股份有限公司 黃亭瑋 結構工程師

由於近年來 AI 運算需求的爆炸性增長,導致產品架構不斷擴展、電力使用的瓦數持續升高,以及晶片尺寸與複雜度顯著增加,上述因素共同引發了嚴重的熱效應問題,特別是 PCB 在高溫運作下翹曲(warpage),可能導致錫球(Solder Ball)開裂,影響產品可靠性。

透過專業的數值模擬工具(SimLab & OptiStruct),整合晶片特性、快速 BGA 建模、PCB 等效模型與材料映射(material mapping),讓我們可在設計前期做出預測,以提供評估和優化建議,來規避未來可能會發生的問題。

【 HyperMesh + SimLab 快速建立模型與分析設定 】

複雜 BGA 陣列建構

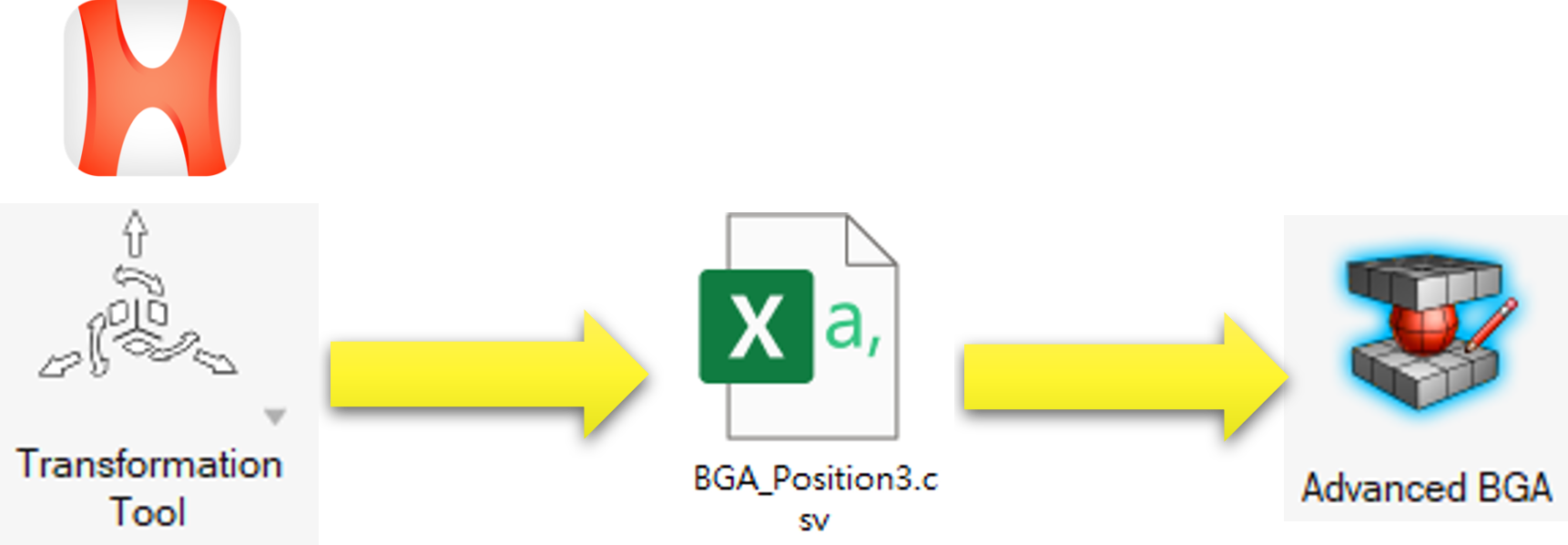

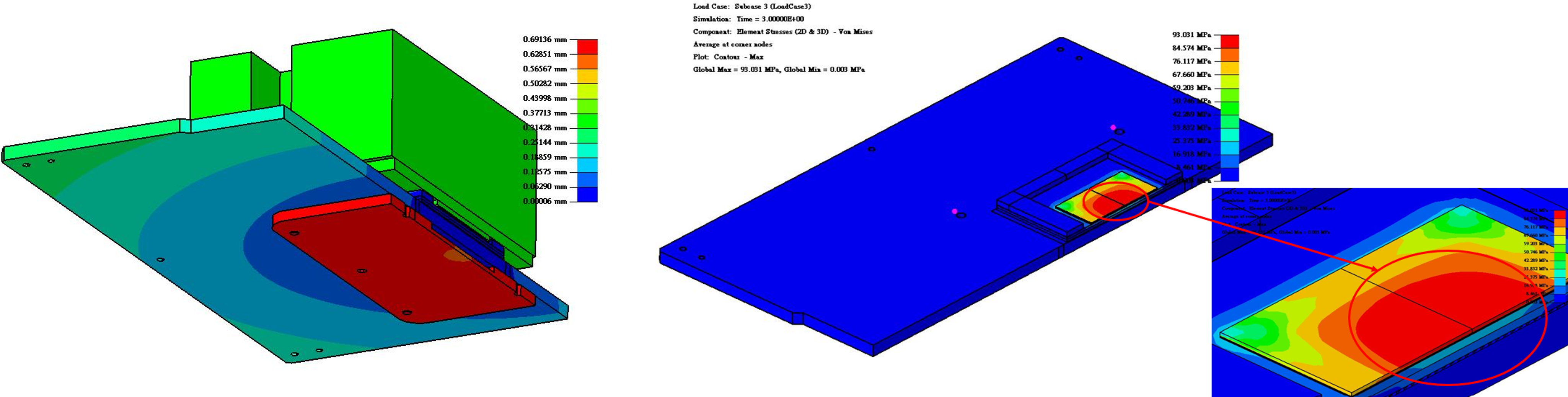

由於先進封裝的錫球數量極多(數萬顆),難以用手動方式建構。因此透過 HyperMesh Transformation Tool 來標註上萬顆球的節點位置,接著需要晶片供應商提供關於錫球的 Pitch-to-Pitch 距離、高度與材料等關鍵數據,最後使用 SimLab 的 BGA 工具,來做複雜的陣列建構。(圖1)

圖1、BGA 陣列建構流程(來源:智邦科技股份有限公司)

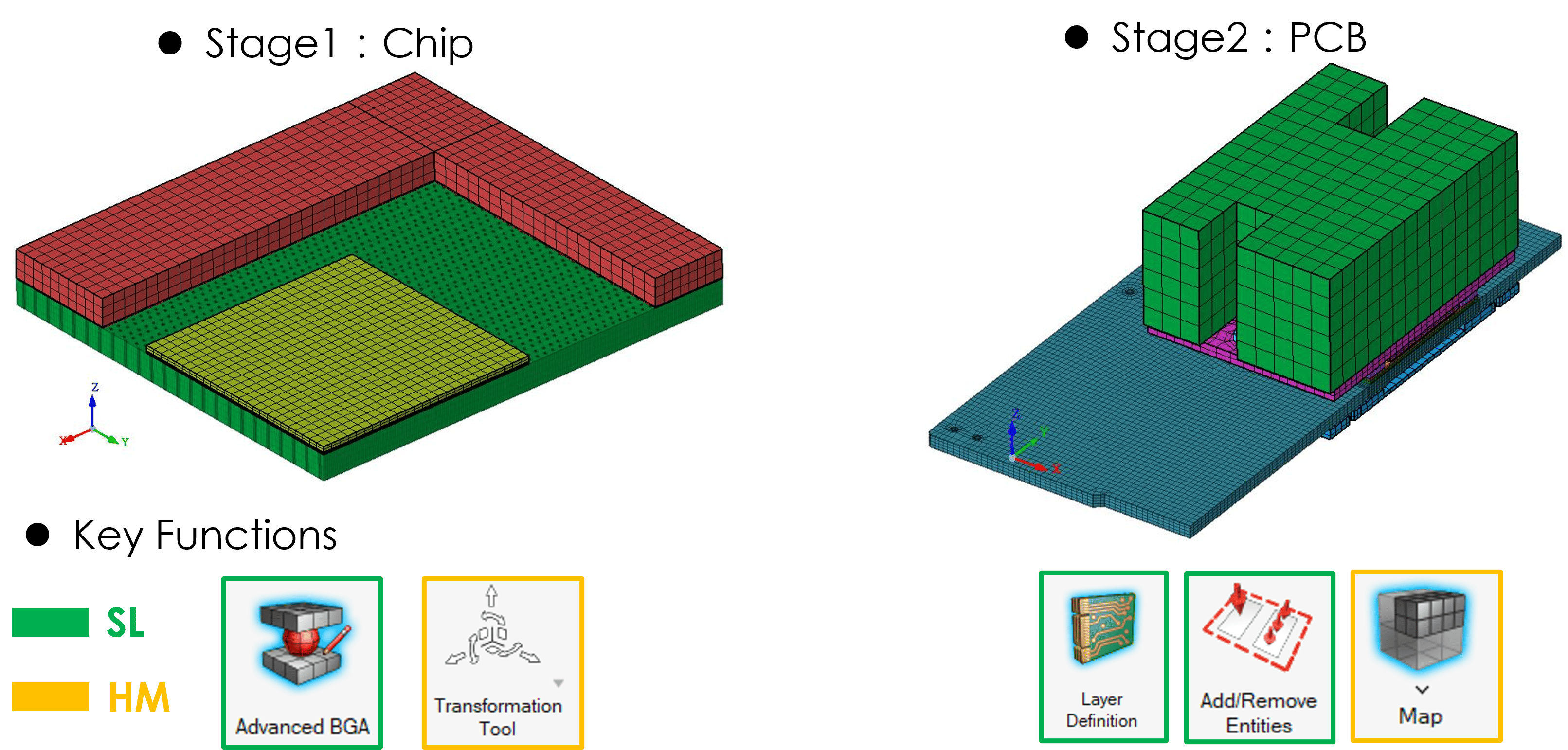

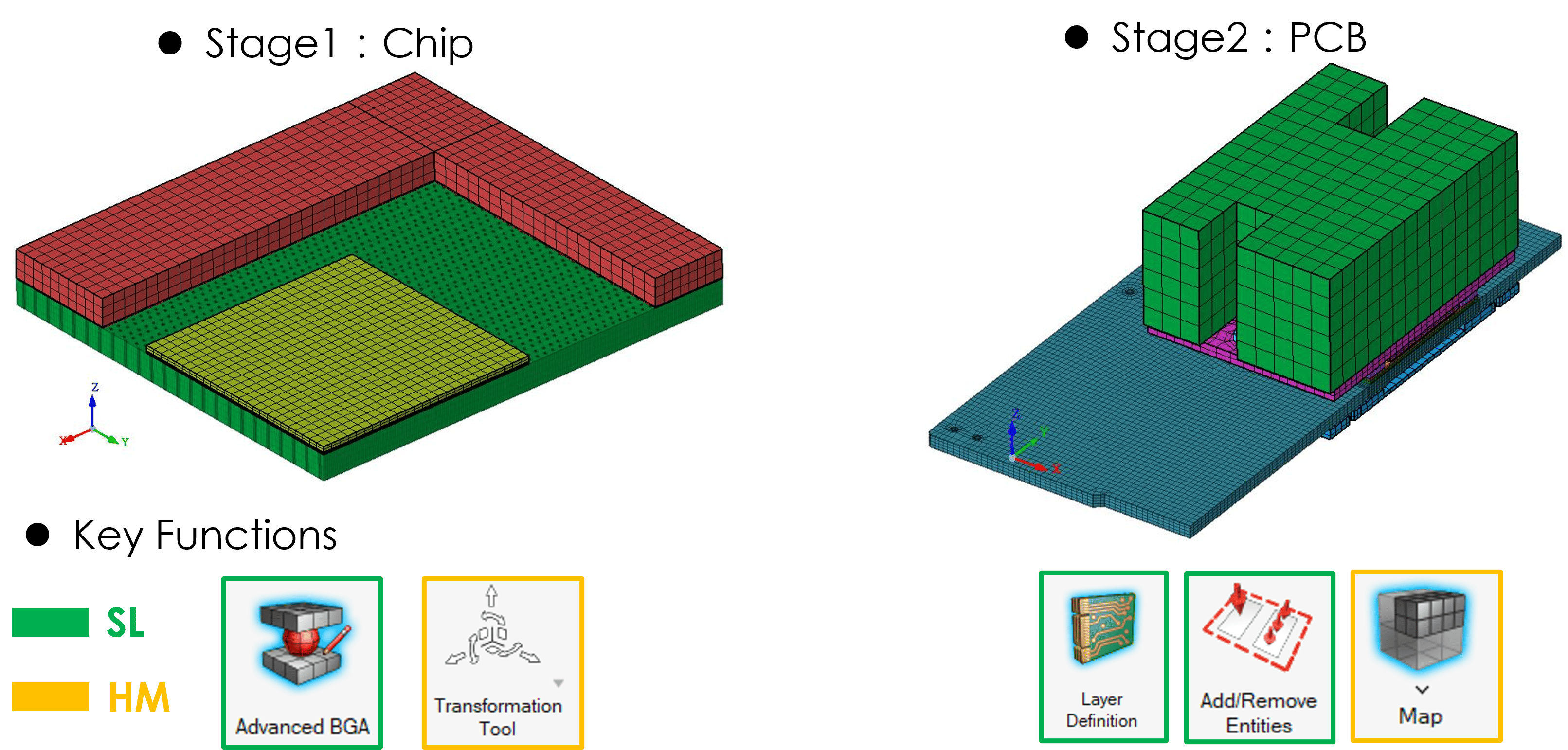

晶片(Chip)與 PCB 材料特性掌握

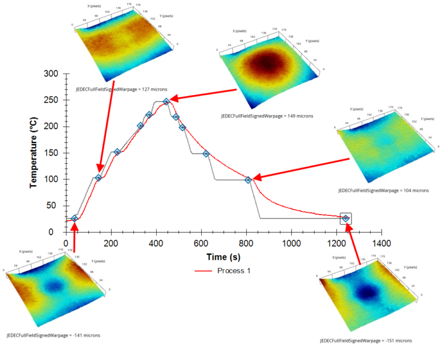

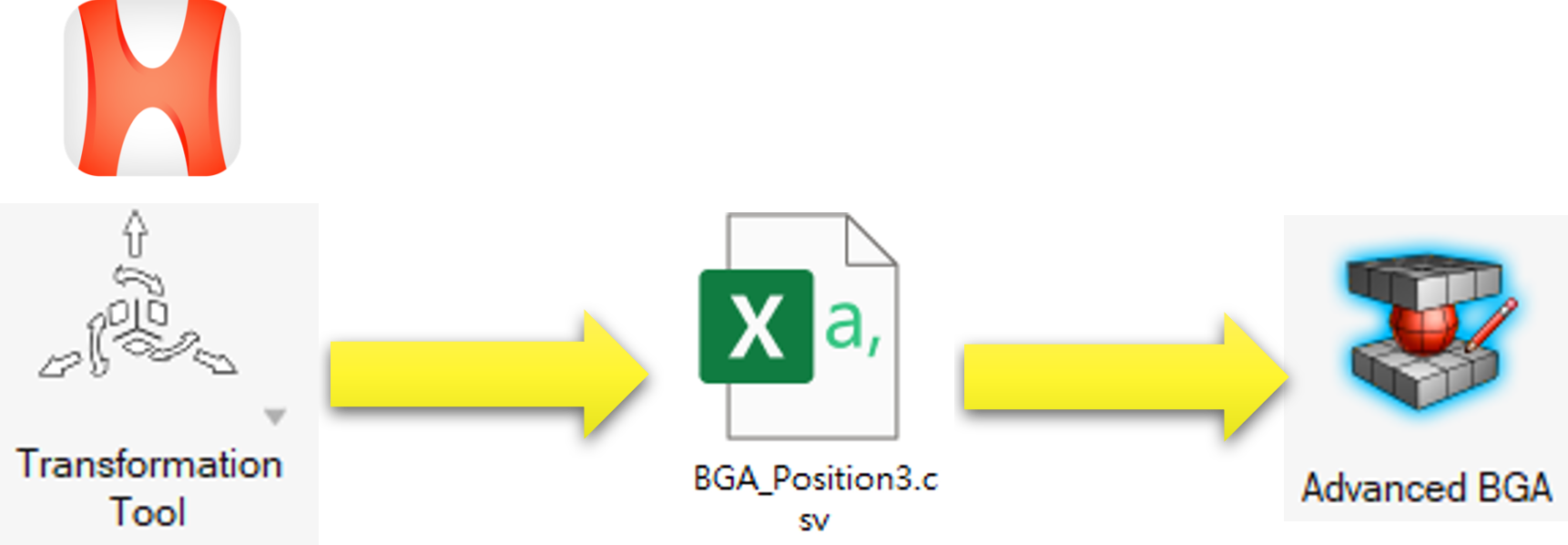

考量晶片在溫度變化下的翹曲狀況,會間接影響錫球的受力狀況(圖2-1)。

圖2-1、晶片隨溫度變化的翹曲狀況(來源:智邦科技股份有限公司)

透過 SimLab 的簡化模型與材料映射,等效出 PCB 原本的特性。(圖2-2)

圖2-2、晶片隨溫度變化的翹曲狀況(來源:智邦科技股份有限公司)

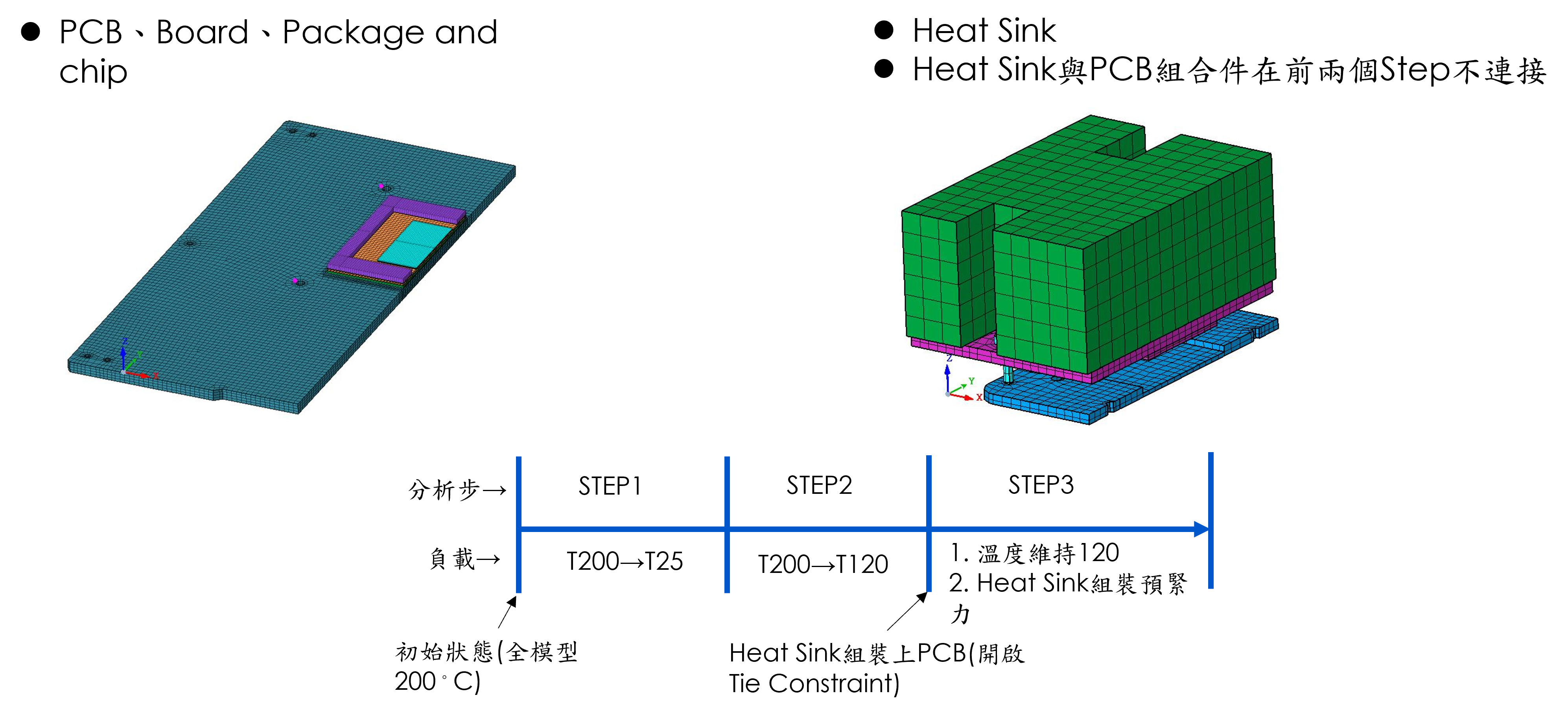

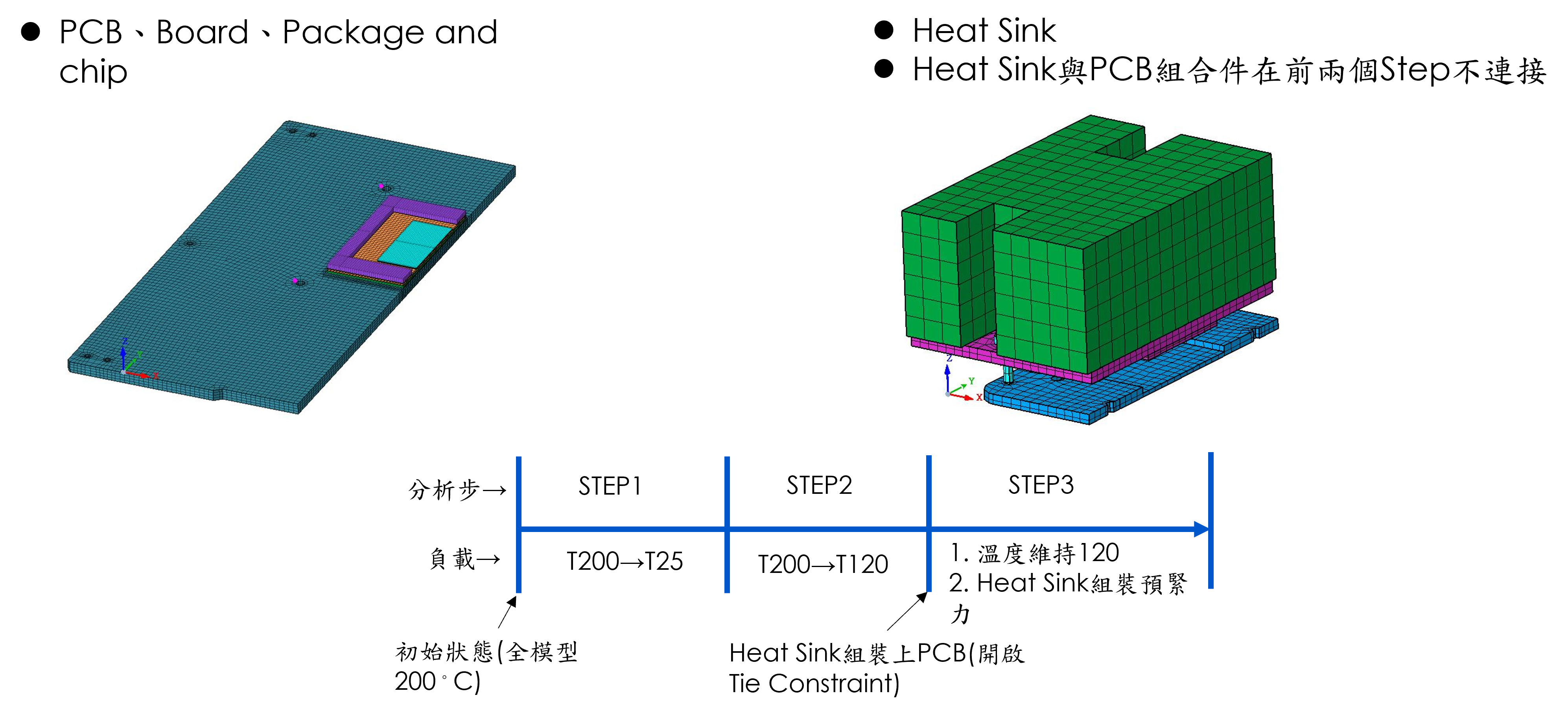

設定分析條件

Reflow 模擬:分析的第一步是模擬 Reflow(回焊)過程,將晶片與 PCB 在無機構件干擾下進行合體。

組裝與預應力:隨後加入機構件(如散熱模組)並施加預壓負載。

求解環境:所有的分析設定、求解和結果輸出(Post-Processing)都在 SimLab 內完成。(圖3)

圖3、SimLab 一條龍建模與求解(來源:智邦科技股份有限公司)

分析結果與應用(Results and Application)

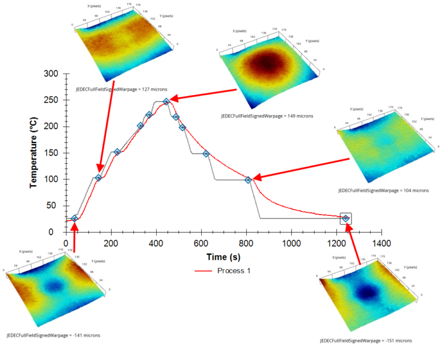

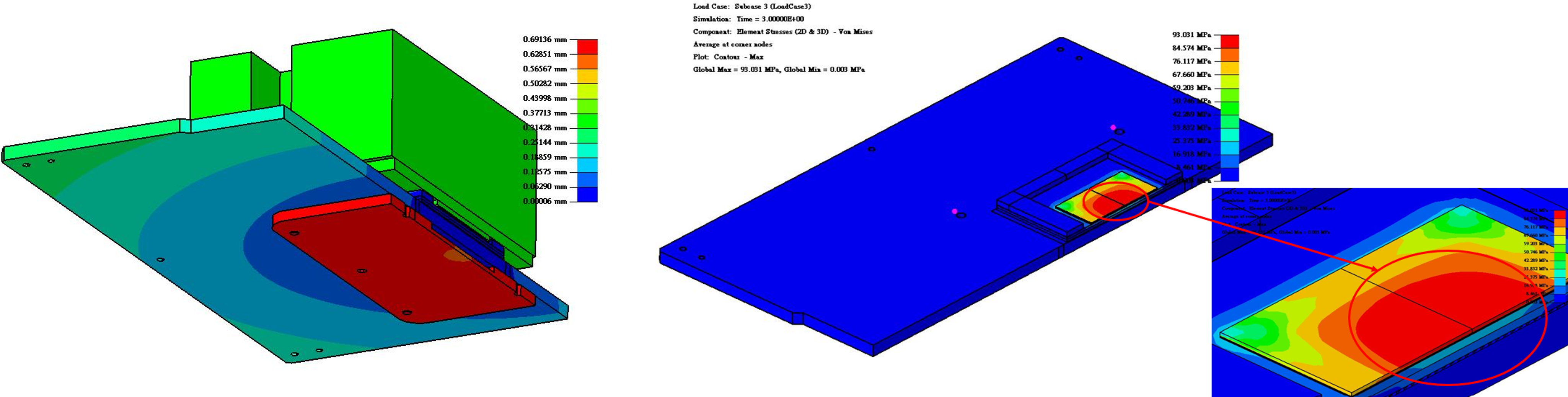

透過上述一條龍的分析流程,可以在設計早期階段快速完成複雜的複合型分析,從中可觀察到:(圖4)

- 組裝受壓翹曲的輪廓(Assembly Pressure Warpage)

- 晶片或 PCB 板上的應力分佈(Stress Distribution)

圖4、分析結果(來源:智邦科技股份有限公司)

設計優化與建議

此分析流程的優勢在於操作部分極少,大部分僅需在圖形化介面輸入參數,即可完成設定,大量地減少人為操作上的疏失,使得設計人員能夠在短時間內,有效率地去做產品的設計迭代。

【 結論 】

面對 AI 基礎設施對高運算與高通訊效能的爆炸性需求,PCB熱翹曲分析已成為保障產品可靠性的必備環節。透過HyperMesh與SimLab成功建立了一套能夠處理萬級 BGA 節點、高熱負載條件與複雜組裝預應力的整合分析流程。這套流程不僅能及時評估設計,同時也為未來晶片尺寸持續增大和系統結構日益複雜的趨勢下,提供強有力的分析流程。