【 前言 】

作者: 勤誠興業股份有限公司 陳安信 副理

伺服器機殼領導廠商「勤誠興業」(Chenbro),在高密度運算與 AI 應用蓬勃發展下,面臨機櫃結構更複雜、附掛設備更多的挑戰,必須同時兼顧散熱、聲學與耐震可靠度。傳統高度倚賴實體地震測試的做法,不僅排程漫長、成本高昂,更成為產品快速迭代的絆腳石。

為降低對實體測試的依賴、將風險前移至設計階段,勤誠興業導入 Altair OptiStruct 並建構完整 CAE 流程。本文聚焦說明在 42U 機櫃與後掛式消音設備的地震分析專案中,如何優化驗證流程,並在效率與成本上取得具體成效。

設計挑戰:高規格的地震認證與開發瓶頸

在地震頻仍區域,伺服器機櫃不僅是 IT 設備載體,更是資料中心營運不中斷的結構防線。勤誠興業此次專案的核心對象,是一具標準 42U 機櫃,後方外掛一組為高功耗伺服器降噪而設計的消音設備,須兼顧散熱氣流不中斷與顯著降噪 (如圖一)。

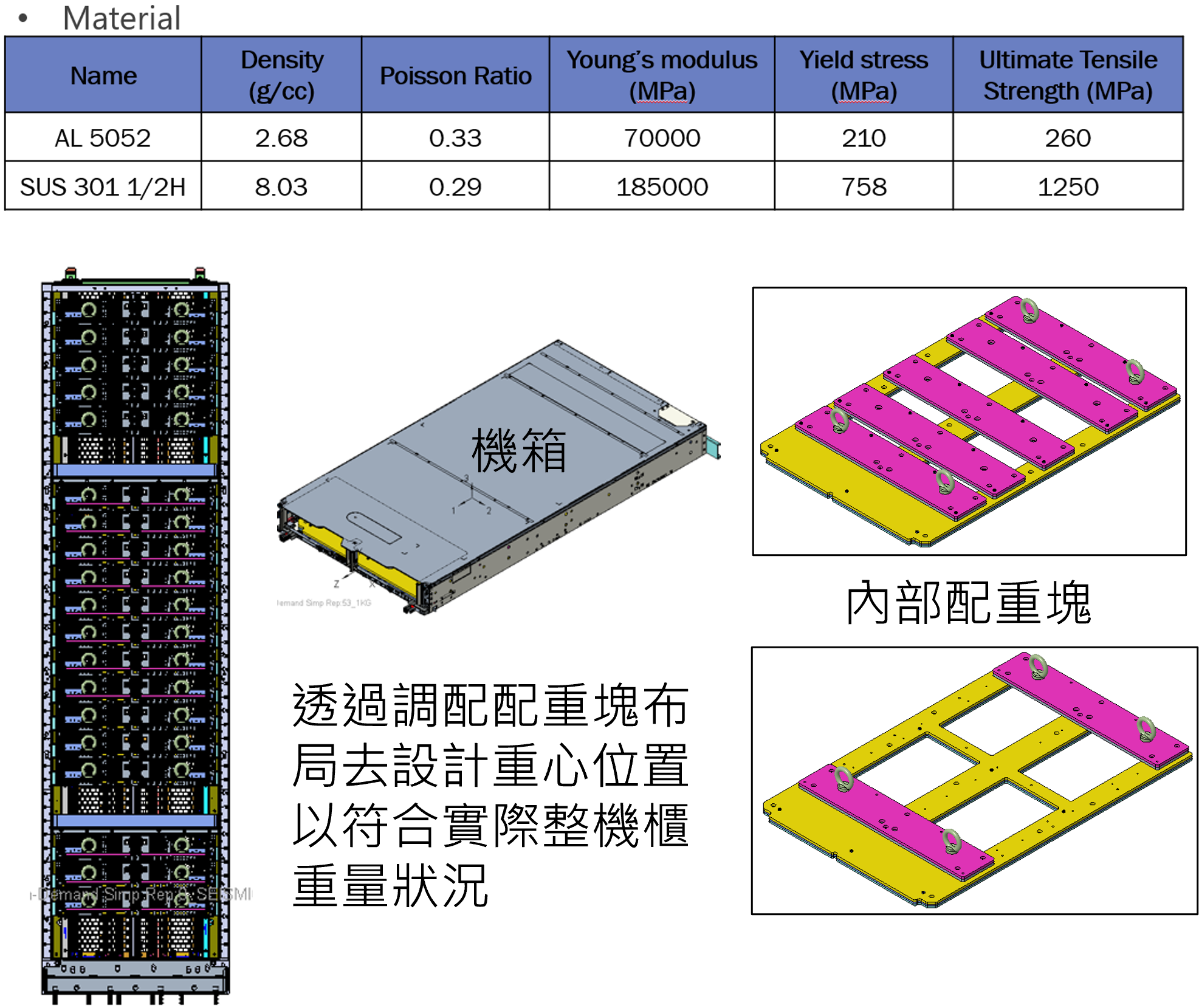

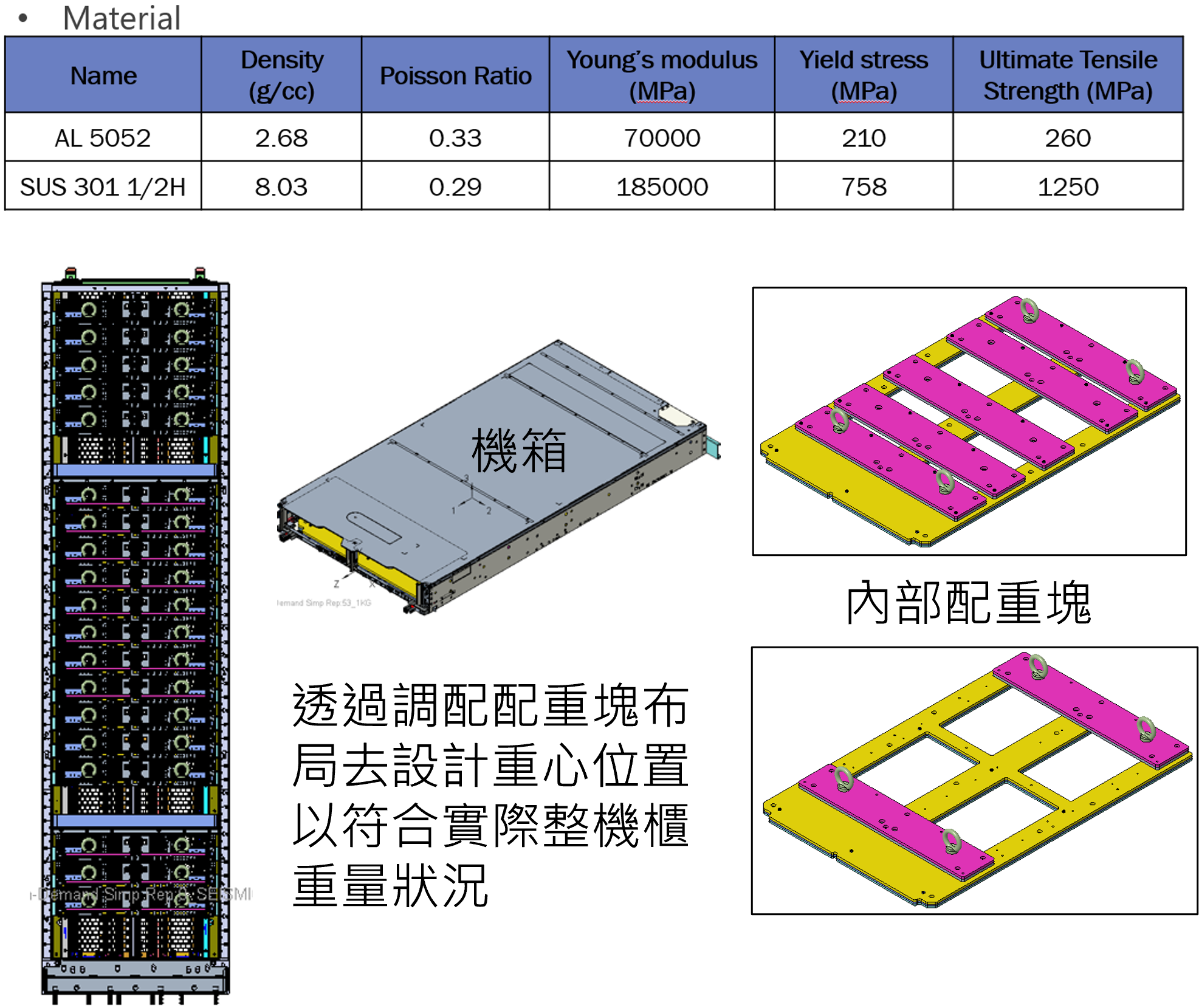

圖一 機櫃模型與材料設定

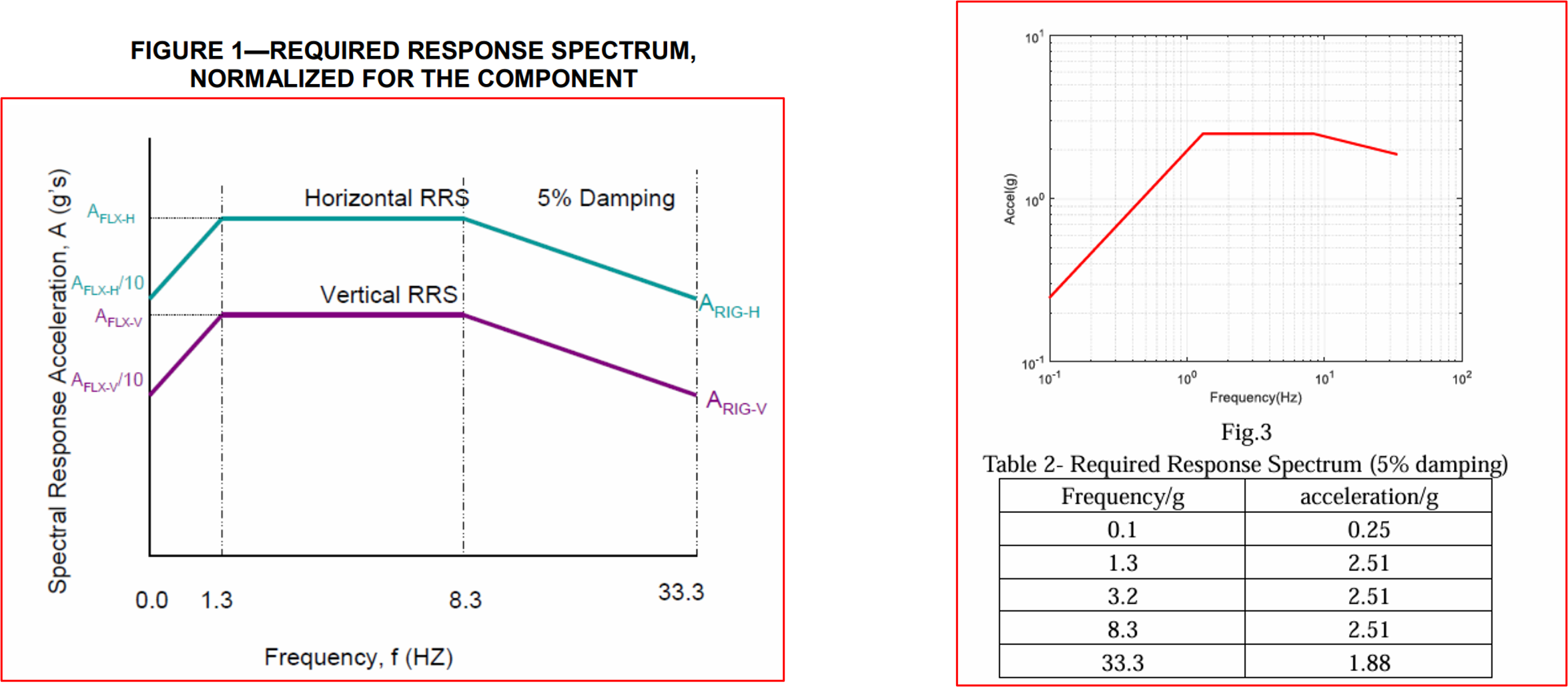

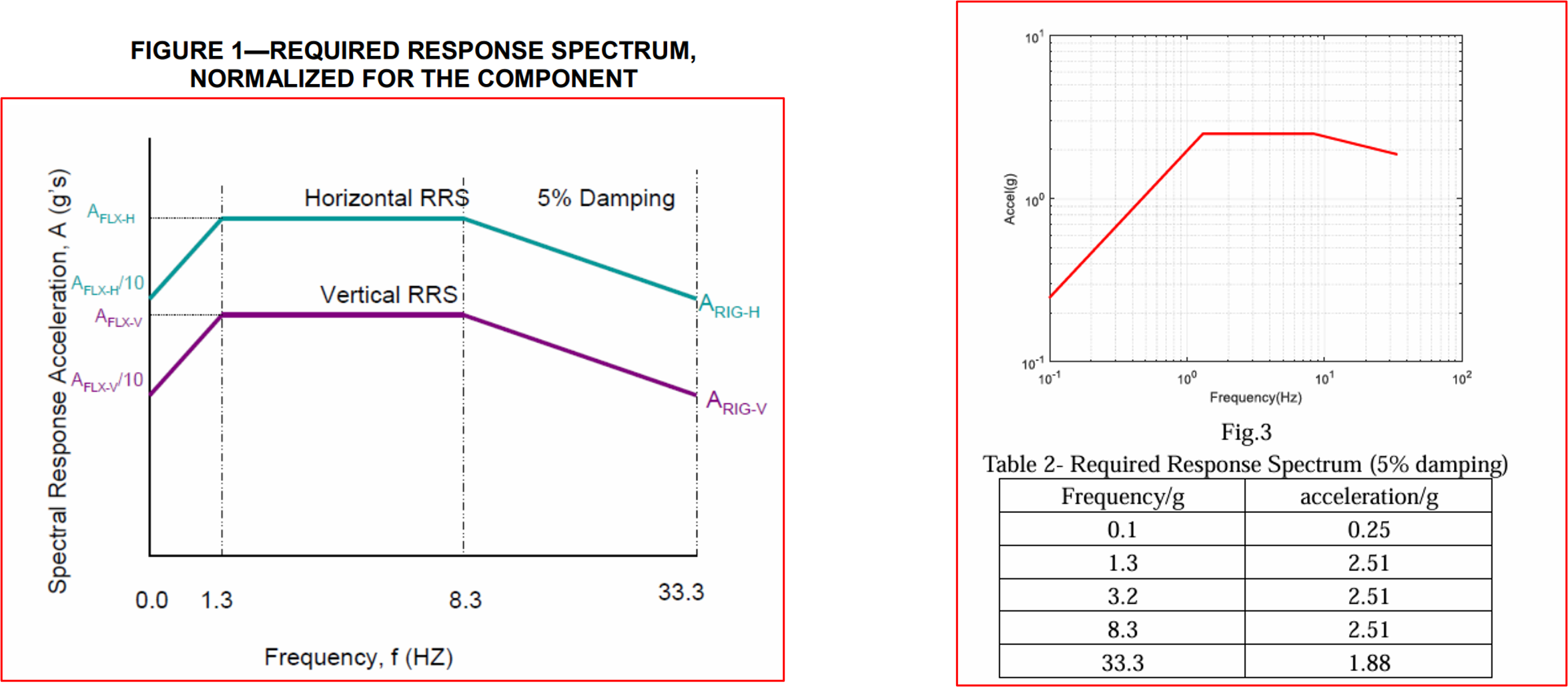

此外掛式結構採用 AL5052 鋁合金,雖能減輕重量,卻因懸掛於機櫃後方,對整體剛性與耐震性能提出嚴峻考驗。為符合資料中心對耐震的要求,專案採用國際常用的 ICC-ES AC156 標準 (如圖二),以振動台模擬地震,要求 TRS (實驗反應譜) ≥RRS (要求反應譜) 的90%且不超過130%,並同時滿足:

- 結構完整性:機櫃與固定系統不得倒塌或有危險部件脫落。

- 功能維持性:內部關鍵設備於測試後須維持正常運作。

圖二 AC156輸入頻譜

然而,要讓一個滿載重達 1.4 噸的機櫃通過 AC156 實體測試,成本極高:國內可測實驗室稀少,排程常需 3–6 個月;費用動輒 70 萬元新台幣以上,即便至海外測試,仍需數十萬元,加上樣品製作及運輸風險,使「多次實測中調整設計」幾乎不可行。這促使團隊必須在設計前期即導入 CAE 分析,降低一次到位失敗的風險。

工作流程革新:從 LS-Dyna 到 OptiStruct 的無縫整合

過去勤誠興業採用 LS-Dyna 進行地震分析,流程為:

Creo 建模 → HyperMesh 前處理 → 輸出 .k 檔 → LS-PrePost 設定地震條件 → LS-Dyna 求解 → LS-PrePost 後處理。

此流程的主要痛點在於軟體高度分散。工程師必須在 HyperMesh 與 LS-PrePost 間反覆切換,每當修改材料、接觸或分析卡片設定時,都得重新匯出、讀入檔案,增加操作時間與版本管理風險,使大量心力耗費在工具銜接而非分析本身。

導入 Altair OptiStruct 後,流程被重整為:

Creo 3D 圖檔 → HyperMesh(建模與分析設定)→ OptiStruct 求解 → HyperView 後處理。

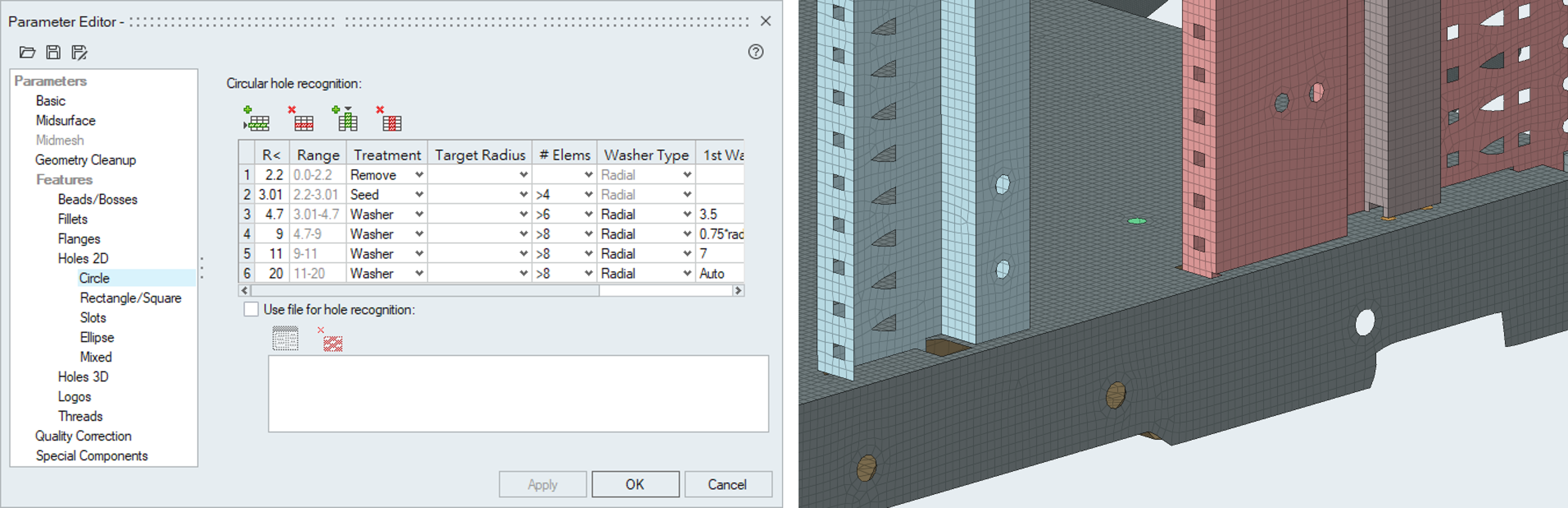

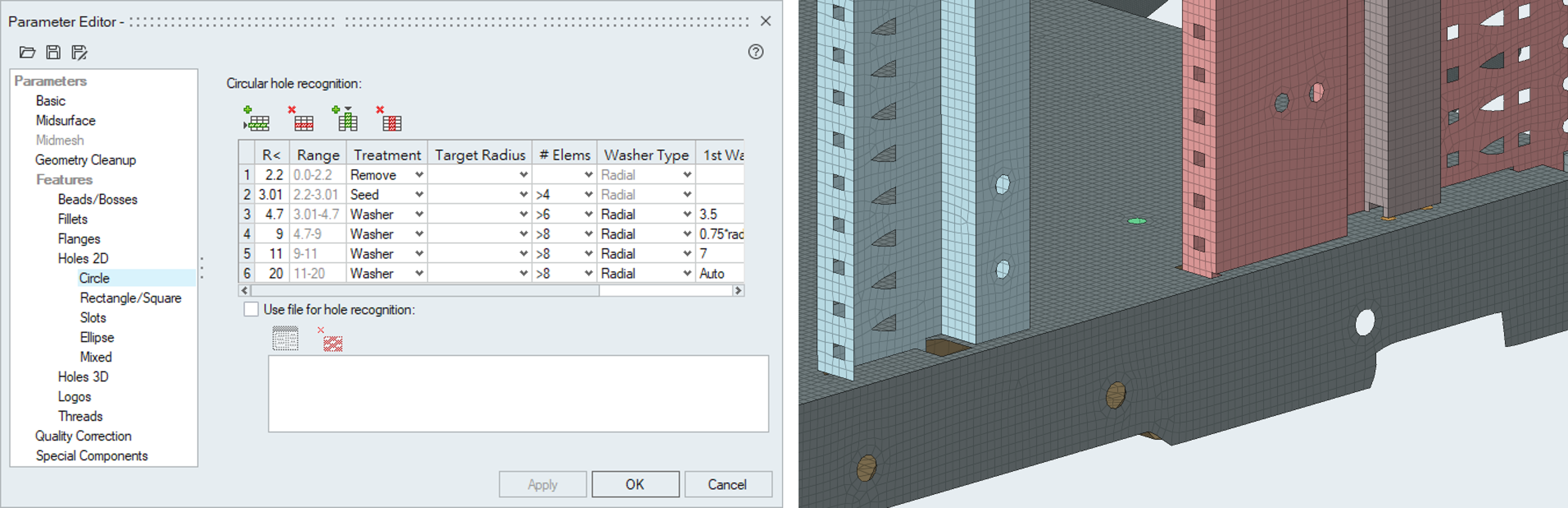

所有前處理、分析條件設定與結果檢視皆整合在 Altair 平台中,大幅降低工具切換成本。針對由數百片鈑金件構成、網格數量上百萬的機櫃模型,HyperMesh 的 BatchMesher 自動網格工具更發揮關鍵作用 (如圖三),可在約 1–2 小時內完成大規模網格建立,顯著縮短建模時程,讓工程師能專注於模型合理性與結果判讀。

圖三 BatchMesher 快速生成2D網格

整體來說,從 LS-Dyna 過渡到 OptiStruct,不只是更換求解器,而是讓整個 CAE 流程更集中、高度整合,成為後續精準分析與快速迭代的基礎。

分析與結果:模擬與實測的對比與洞察

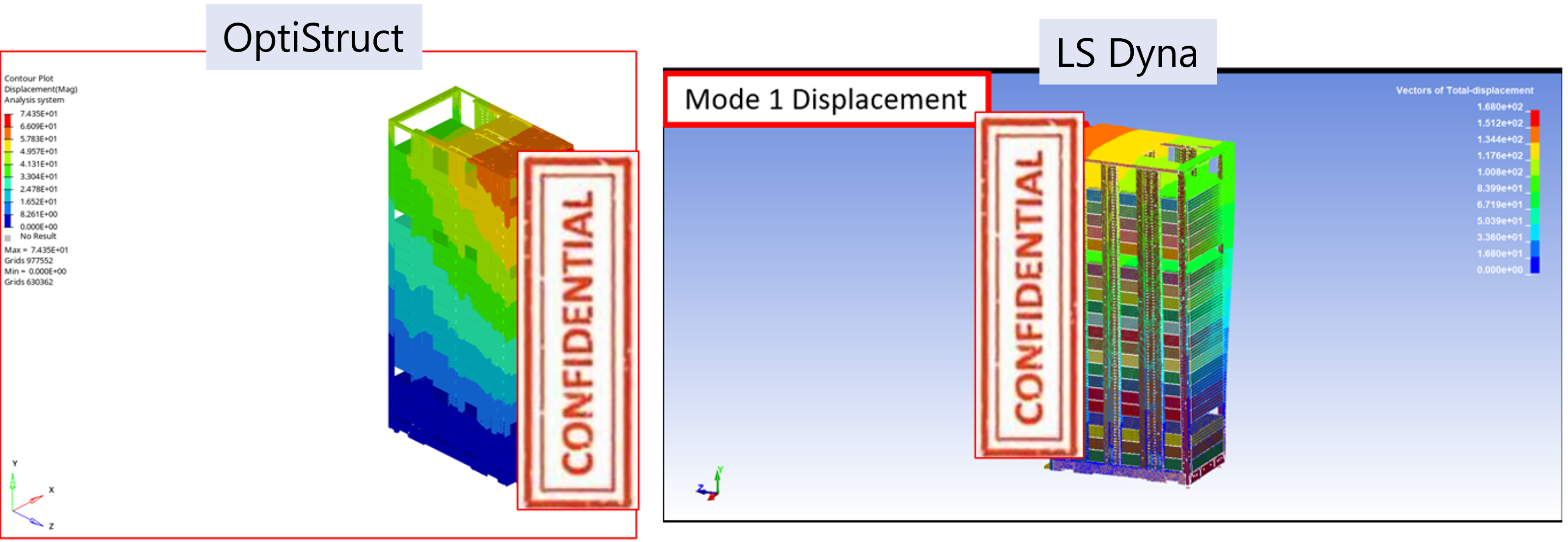

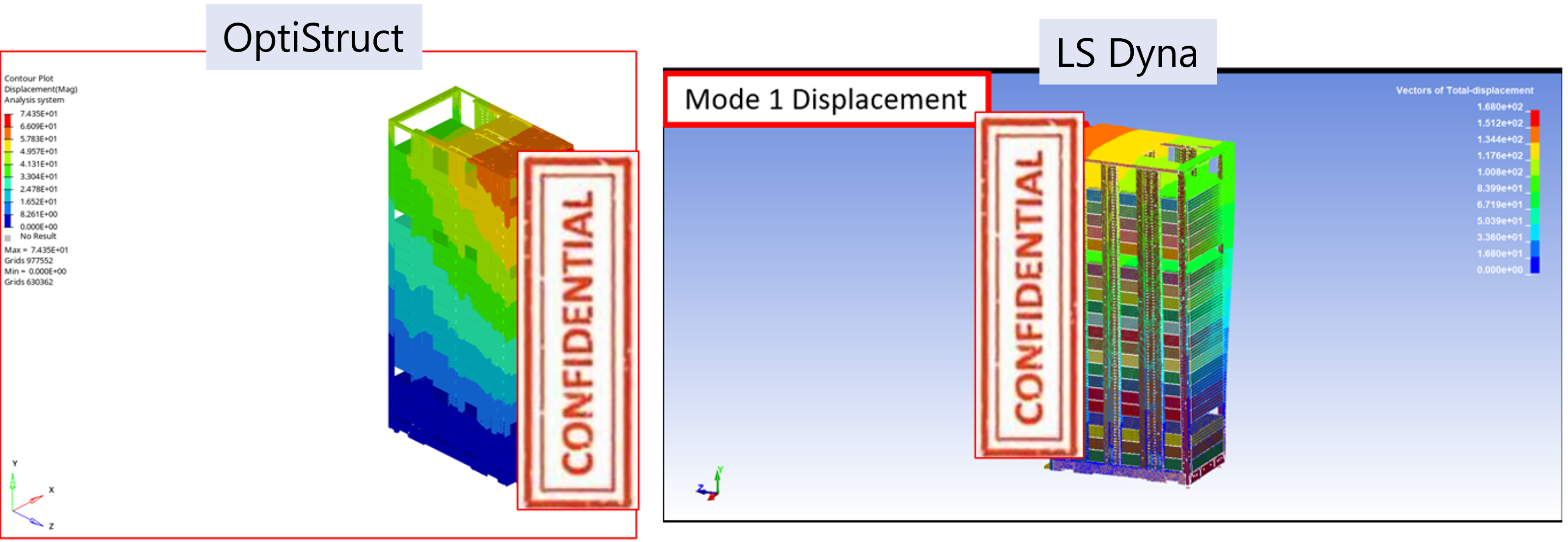

新工具導入的首要任務,是確認其結果的可信度。專案團隊以相同模型與邊界條件,分別使用 LS-Dyna 與 OptiStruct 進行地震分析 (圖四)。比較結果顯示,兩者在加速度、位移與頻率響應上的趨勢與數值相當接近,證實 OptiStruct 能勝任此類線性動力學地震分析,足以作為原有流程的替代方案。

圖四 OptiStruct與LS-Dyna分析結果比較

進一步將模擬結果與實際振動台測試數據比對,發現水平與垂直方向約有 60% 的誤差。團隊深入檢視後認為,關鍵差異並非單一工具問題,而是線性分析在描述實際物理行為時的本質限制:

- 現階段採用線性地震分析,以換取計算效率,但無法完整捕捉高度非線性的行為。

- 後掛消音設備在劇烈搖晃時,其與機櫃的接觸界面會出現「分離與重新接觸」現象,線性分析難以準確反映此類碰撞與接觸狀態轉換,造成預測與實測之間的差距。

然而,在弱點預判與設計方向判定上,模擬仍提供高價值的指引。最終實體測試顯示,後掛消音設備在振動台測試過程中結構完整、無脫落或危險破壞,整體結果判定為”PASS”。

因此,雖然模擬在絕對數值上仍有精進空間,但在前期風險評估、結構配置調整與避免明顯失敗設計方面,已發揮關鍵作用。

結論:整合式模擬平台的商業價值與未來展望

勤誠興業導入 Altair OptiStruct 的案例顯示,評估 CAE 工具時,不應只聚焦於「數值是否與實測完全一致」,更要從「流程效率與決策速度」來看整體投資報酬。此次專案的最大收穫,正是透過高度整合的平台,大幅降低了分析門檻與溝通成本,使 CAE 真正融入日常研發流程,而非只在專案後期被動驗證設計。

整體效益可歸納為:

- 整合平台提升效率:HyperMesh 與 OptiStruct、HyperView 的一體化操作界面,減少跨軟體切換與檔案轉換,縮短建模與分析迭代時間。

- 流程管理更簡潔:統一的專案環境有利於模型版本控管與知識傳承,讓後續專案能在既有經驗上快速展開。

- 成本與風險前移控管:在實測前,先以模擬篩選不合理設計,降低一次失敗就付出高額實驗成本與時程延宕的風險。

在技術支援方面,勤誠興業亦肯定合作夥伴瑞其科技提供即時且專業的協助,使新工具得以順利導入並快速上手,展現「工具 + 顧問服務」整體方案的價值。

勤誠興業|公司介紹

勤誠成立於1983年,是機架式、塔式伺服器,存儲及個人電腦機殼整合方案的設計及製造先驅。以堅強的研發設計、生產製造能力及專業的經營團隊,獲Tier 1 CSP 雲端服務供應商肯定。勤誠提供三大服務模式,OTS標準品、JDM/ODM共同設計製造及OEM代工加值服務,為全球雲端產業機電整合解決方案領導品牌。