前言

作者:睿智創新科技股份有限公司 黃洧漢 3D產品設計師

隨著 AI 及高效能運算的飛速發展,其驚人的運算能力也帶來了前所未有的高密度熱源,對現有的散熱技術構成了嚴峻挑戰。

傳統的熱交換器在設計與製造上受限於既有工法,已難以滿足新世代應用的極致散熱需求。這不僅是效能瓶頸,更是制約技術持續創新的關鍵障礙。在此背景下,金屬 3D 列印技術從根本上重塑熱管理裝置的設計與製造邏輯,為解決此瓶頸提供了可行的工程路徑。

此技術透過賦予工程師前所未有的設計自由度,創造出傳統工法無法企及的複雜內部流道與優化結構,從根本上改變熱管理裝置的設計、製造與最終效能。

本文將闡明如何結合 CAE 模擬與驗證流程,顯著提升熱交換器的散熱效率,將熱交換瓦數大幅提升150%!並超越市售鰭片型散熱器27%,壓降也大幅減少96%!同時大幅縮短開發週期達60%,並降低整體成本80%以上,為應對未來的熱管理挑戰提供一套完整且高效的解決方案。

【 雷射粉床熔融技術(LPBF) 】

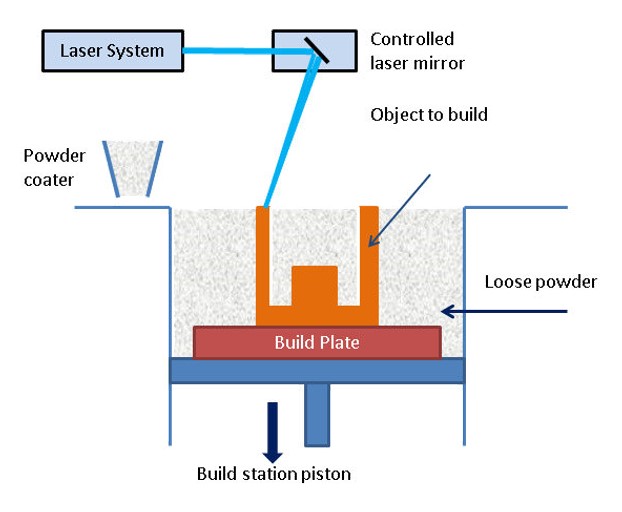

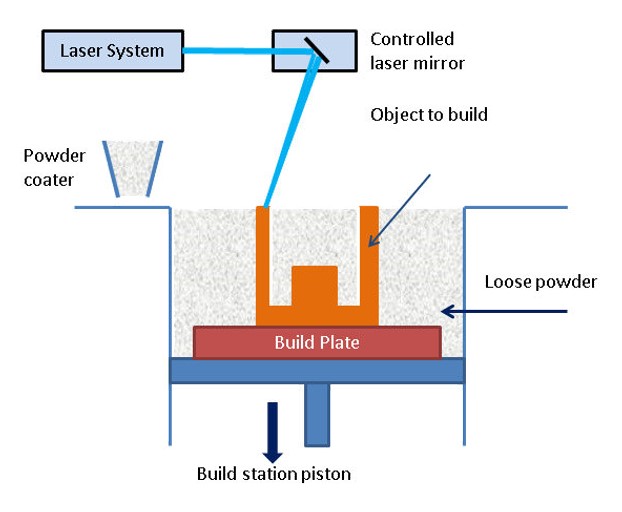

雷射粉床熔融(LPBF)技術(圖一)是當前應用最廣泛的金屬 3D 列印技術,其獨特的逐層成型方式,正是實現複雜幾何結構與卓越材料性能的基礎,也是其與傳統減法製造(如 CNC 加工)或成型製造(如鑄造)最根本的區別。

LPBF 技術的運作原理可簡化為以下幾個連續步驟:首先,機構中的刮刀會將一層極其細薄的金屬粉末均勻鋪在成型平台上;接著,高功率雷射光束會依據數位設計圖(CAD 模型)的路徑,精準地對粉末床進行掃描燒結,使粉末在指定區域熔融並凝固成型;完成一層後,成型平台會下降一個層厚的距離,刮刀再次鋪上新粉,雷射則繼續燒結下一層。此過程「逐層堆疊」,直至整個三維實體零件製造完成。

圖一 雷射粉床熔融(LPBF)技術示意圖

【 複雜流道設計 】

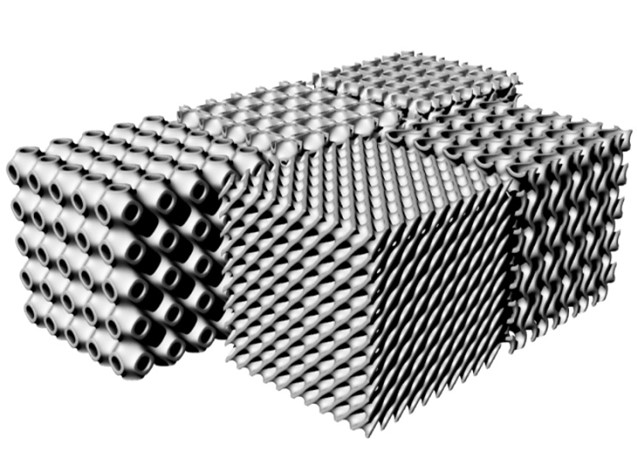

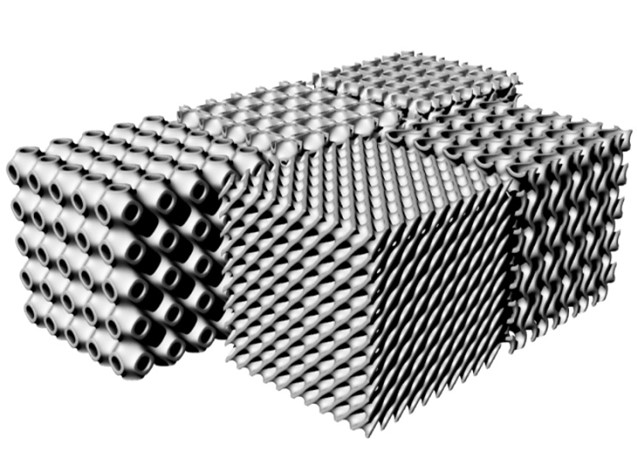

傳統鑽孔工法只能製造直線型的水路,難以均勻貼合發熱元件的表面。3D列印則能輕易實現所謂的「異形水路」(Conformal Cooling Channels),即Lattice結構,讓冷卻流道能如藤蔓般順著產品的複雜曲面分佈(圖二)。

在模具產業的應用中,這種設計能使冷卻更為高效且均勻,避免局部過熱或冷卻不均所導致的產品瑕疵,經證實可提升超過30%的生產效率並顯著改善產品質量。該技術能夠製造出經由拓樸優化(Topology Optimization)演算法設計出的輕量化結構,能大幅減輕零件重量的同時,維持必要的結構強度,並極大化其表面積。

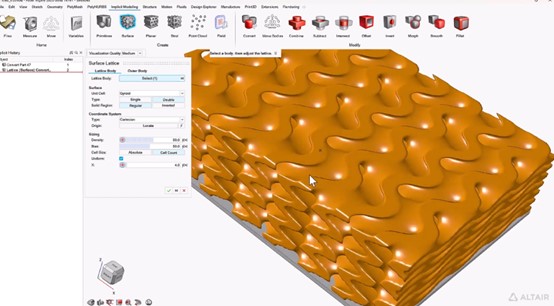

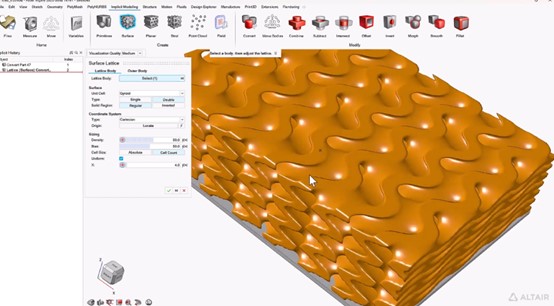

此特性對於需要兼顧強度、重量與表面積的航太零件或熱交換器而言,具有無可比擬的優勢。在熱管理領域,這套工具組促成了一場對熱傳遞方式的根本性重新構想:從利用TPMS結構最大化表面積與體積比,到透過零件整合消除接合處的熱阻。而Altair Inspire則有內建 Lattice結構產生功能,使Lattice結構的設計與3D生成更加便利易上手(圖三)。

圖二 3D列印 Lattice 結構水路散熱器

圖三 Altair Inspire Lattice結構產生器

【 數位化驅動的現代開發流程:從CAE模擬到製造-散熱器設計實例分享 】

傳統的產品開發流程往往是一種漫長且昂貴的物理迭代循環:「製造樣品 -> 進行測試 -> 發現問題 -> 修改設計 -> 再次製造」。這種模式不僅開發週期長、成本高昂,且設計方案的收斂速度緩慢。金屬積層製造的出現,催生了一種更為敏捷高效的現代開發模式:「數位模擬 -> 智慧優化 -> 一次性列印」。

這項戰略性的轉變,其核心價值在於大幅縮短開發週期、降低試錯成本與開發風險。在投入任何製造成本之前,工程師可以利用電腦輔助工程(CAE)軟體,對多種不同的設計方案進行熱流分析。

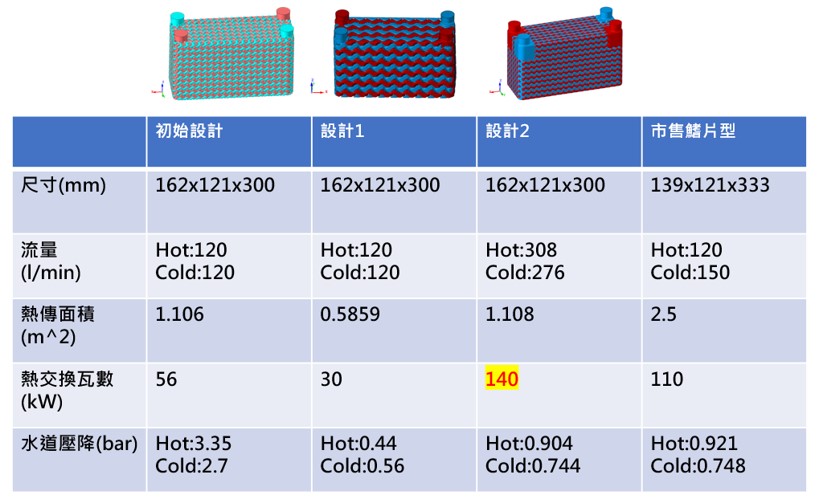

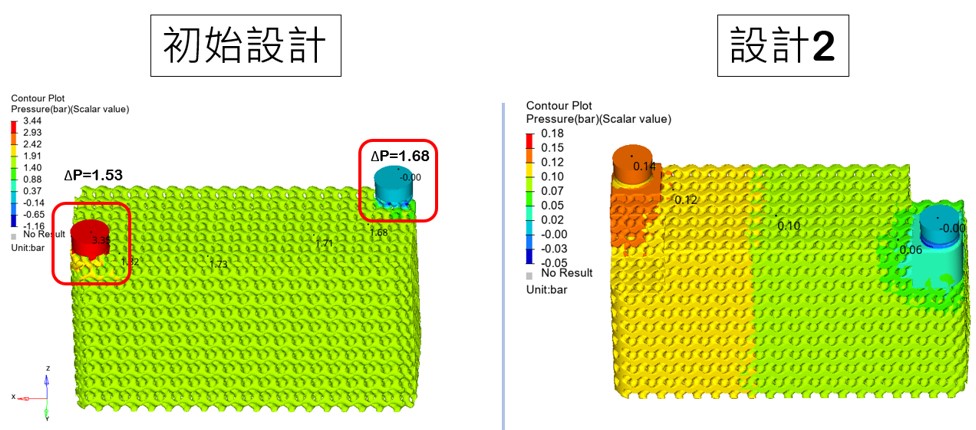

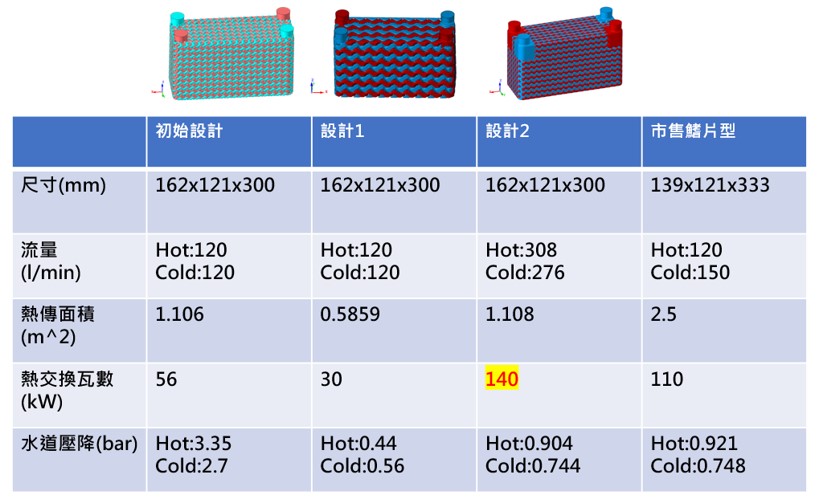

以下為以CAE分析作為工具,分析不同設計的Lattice水冷散熱器,並與傳統市售鰭片型散熱器進行性能比較(圖四)。當第一輪CAE分析完畢,發現初始設計熱交換瓦數僅56kW,尚不及市售鰭片型的110kW。後續隨即能進行第二輪CAE分析,同時對兩種不同思維的設計思路進行CAE模擬,由分析結果判斷哪一個改良方向才是有效的。

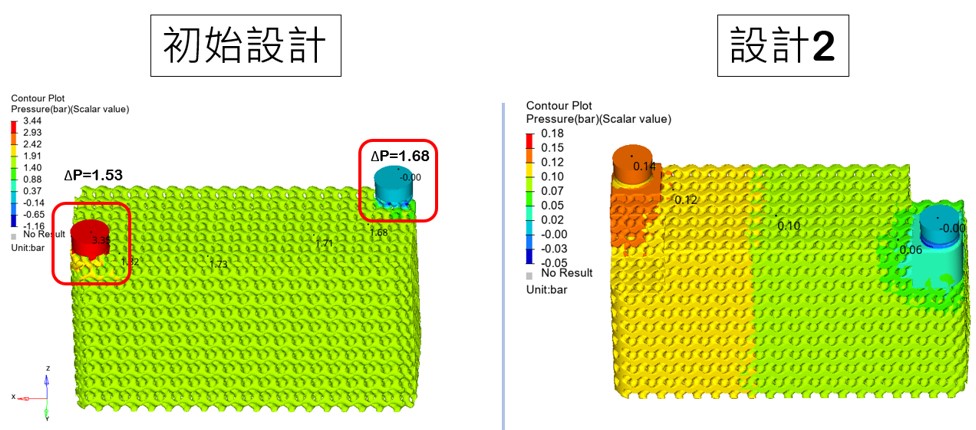

設計1將支流管徑變粗,設計2將進出口主流往下延伸,增加支流與進出流道的交接數量。分析結果顯示設計2為有效改良,其熱交換瓦數達140kW,不但比初始設計大幅提升150%,也超越市售鰭片型27%。而設計2之所以知道要將主流往下延伸,增加主流與支流交接處的接觸面積,也是透過CAE分析結果(圖五)知道,初始設計的壓降太大,達1.68Pa,顯示在主流與支流交接處存在著喉部(throat)。

設計2透過將主流延伸,增加與支流接觸面積,消除喉部限制後,壓降減低為0.06Pa,減少了96%!如此流量便可提升,進而增加熱交換瓦數。

圖四 CAE 設計結果與市售鰭片型散熱效能比較圖

圖五 增加喉部截面積後之壓降結果比較圖

關鍵績效指標(KPI)

透過上述並行比較各方案的溫度分佈、壓降等關鍵性能指標,能夠以精確的數據為依據,快速篩選出最佳設計,而非依賴直覺或漫長的實體測試。這種以數位化為核心的現代流程,為企業帶來了顯著的商業影響。根據實務案例統計,此流程可達成以下關鍵績效指標(KPIs):

透過這套整合了先進設計、模擬分析與精密製造的數位化工作流程,企業能夠以前所未有的速度和效率,將創新的熱管理方案從概念推向市場。

【 結論:金屬 3D 列印驅動熱管理的未來 】

金屬 3D 列印技術不僅僅是一項製造工藝的革新,它更是一場賦予熱管理領域前所未有設計自由度的範式轉移。它打破了長久以來束縛工程師創意的傳統製造框架,將設計的焦點從「能否製造」轉向了「如何實現最佳性能」。

本文揭示了該技術為工程師及技術決策者帶來的三大核心價值:

三大核心價值

- 幾何複雜度的解放 (Geometric Complexity Unleashed): 製造出傳統工法無法企及的微通道與點陣結構,從根本上提升熱交換效率。

- 系統級的整合與簡化 (System-Level Consolidation & Simplification): 將多零件組件一體化成型,降低成本、減輕重量,並提升系統的可靠性。

- 數位驅動的開發敏捷性 (Digitally-Driven Development Agility): 透過「模擬-優化-列印」的模式,將開發時間縮短60%,成本降低80%以上。

展望未來,隨著AI伺服器、航太科技、國防工業等尖端領域對熱管理效能的要求日益嚴苛,金屬積層製造將不再只是一個選項,而是成為應對未來挑戰、驅動技術創新的不可或缺的關鍵推動者。