客戶好評推薦

近 20 年的產業經驗,我們為上市櫃、百大企業提供 CAE & AI 大數據解決方案。

2007

成立

100+

客戶

500+

服務案例

超過百家企業 合作夥伴

案例實績

我們完成超過100個以上的實際案例,在『CAE模擬與AI大數據』兩大領域中,建立完整的技術knowhow。

我們有信心協助您找到最佳的設計方案,並創造更高的產品價值。

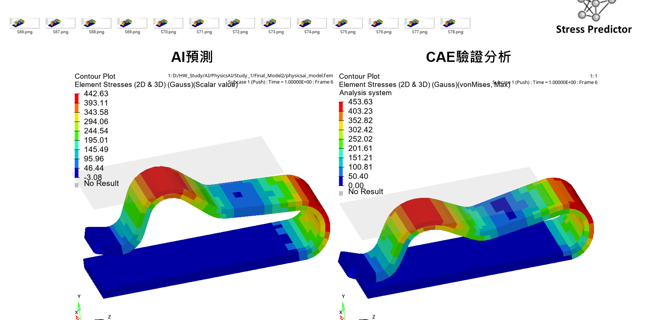

以AI大數據準確地預測彈片應力 |PhysicsAI

AI大數據之機械手臂故障預測|RapidMiner

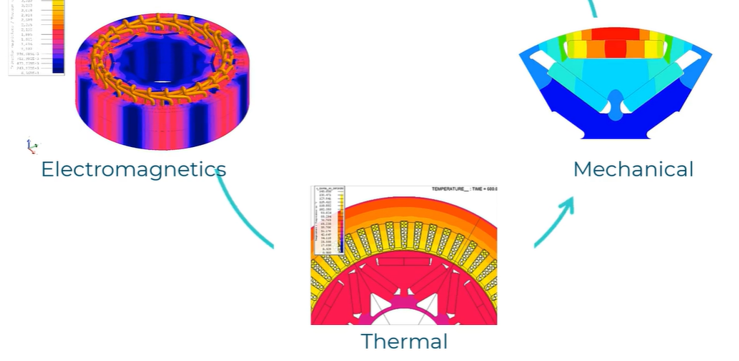

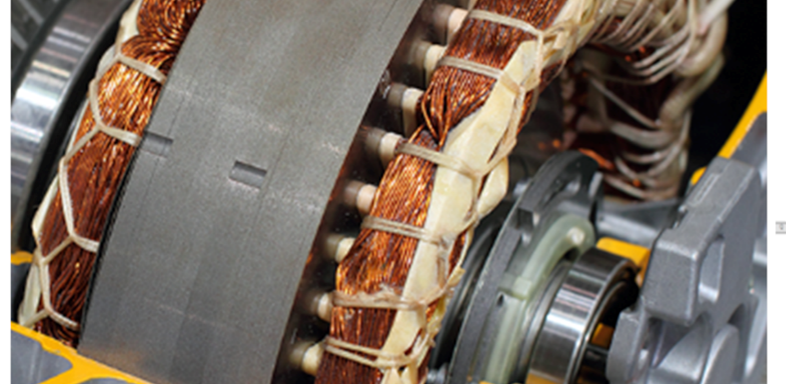

馬達多學科最佳化設計|Flux Motors

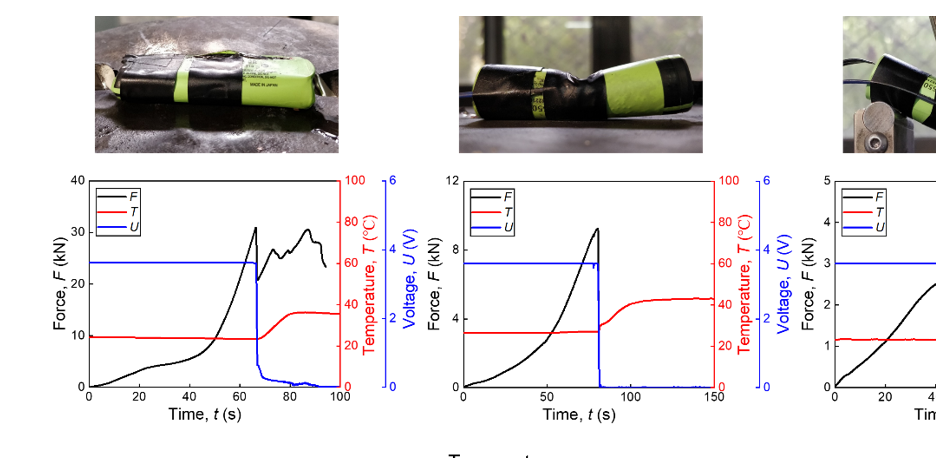

電池包多物理場CAE分析

馬達與驅控的整合分析|FluxMotor x Flux

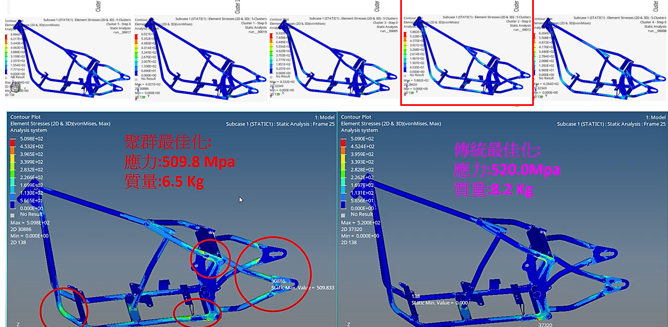

AI大數據之車架結構多維度最佳化|ExpertAI

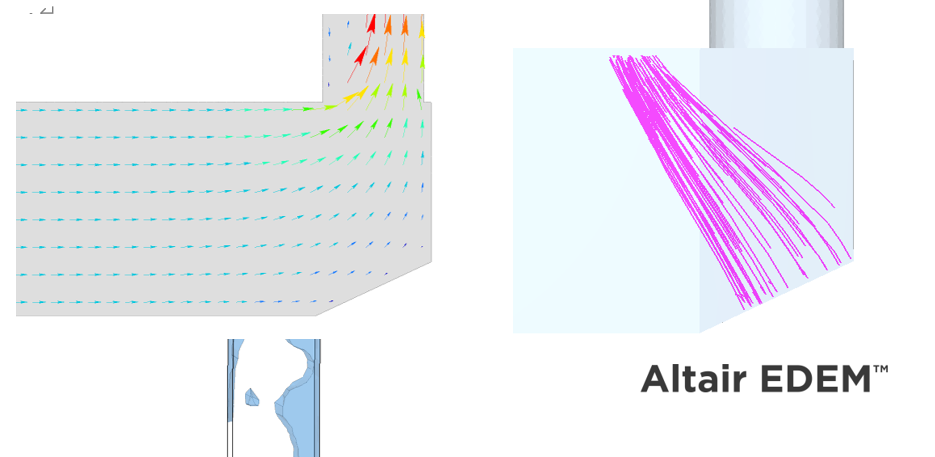

廢氣洗滌塔水滴分析|AcuSolve x EDEM

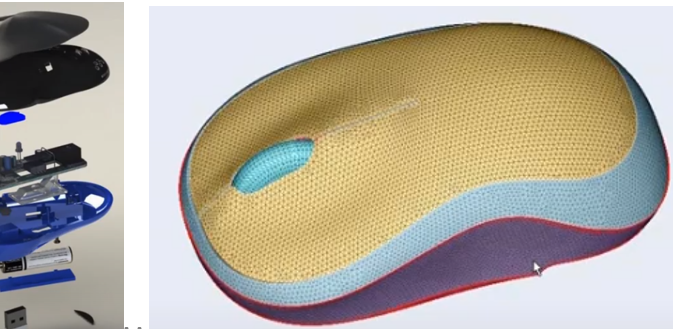

10倍速完成複雜模型CAE建模:滑鼠案例|SimLab

AI大數據之馬達性能預測|Knowledge Studio

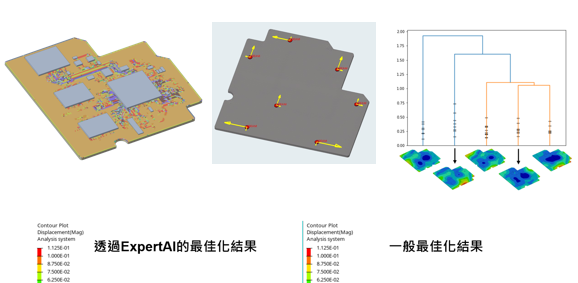

以AI大數據完成PCB鎖點位置最佳化|ExpertAI